Роль и преимущества гидравлических систем в самосвальных прицепах

Как гидравлическая мощность обеспечивает эффективный подъем и опускание кузова самосвального прицепа

Когда речь идет о перемещении тяжелых грузов, гидравлические системы действительно проявляют себя с лучшей стороны, поскольку используют под давлением жидкость для создания усилия, намного превышающего то, что можно достичь вручную или с помощью обычных механических передач. Возьмем, к примеру, стандартный 12-вольтовый гидравлический насос: такие устройства способны развивать давление более 3000 фунтов на квадратный дюйм, что позволяет им поднимать грузы массой свыше 20 тысяч фунтов без особых усилий. Преимущество гидравлики заключается в том, что передача мощности осуществляется через жидкость, а не за счет трения металлических деталей друг о друга, как в цепных системах. Такая конструкция значительно снижает износ механизмов, характерный для традиционных систем, а также обеспечивает оператору гораздо более точный контроль при подъеме или опускании грузов, поскольку исключаются проскальзывание и рывки.

Почему гидравлические системы предпочтительнее механических в самосвальных прицепах

Что касается соотношения прочности и веса, гидравлика превосходит механические системы примерно в шесть раз. Это означает, что операторы могут начинать полный цикл опрокидывания практически без усилий, просто перемещая один рычаг. Представьте, что не нужно вручную крутить рукоятку или возиться со сложными шестернями — гидравлическое управление действительно упрощает работу для всех участников процесса. Кроме того, такие системы имеют замкнутую конструкцию, которая поглощает удары при неравномерном распределении нагрузки. Прицепы испытывают примерно на 40 процентов меньше напряжения на раме по сравнению со старыми системами с прямым приводом, что вполне объяснимо с учётом износа, происходящего при обычной эксплуатации.

Ключевые преимущества: мощность, контроль и надёжность в работе опрокидывающих прицепов

Гидравлические системы сегодня работают надежно примерно в 98% случаев, даже когда температура колеблется между -20 и 120 градусами по Фаренгейту, что делает их практически незаменимым оборудованием на строительных площадках и фермах, где условия могут быть экстремальными. Пропорциональные клапаны позволяют операторам точно позиционировать кузова при частичной выгрузке, что особенно важно при работе с тяжелой техникой. В то же время автоматические предохранительные клапаны выполняют функцию защитной сетки от возможных повреждений из-за внезапных перегрузок. Поскольку в этих системах меньше движущихся частей по сравнению со старыми моделями, большинство производителей рекомендуют проводить техническое обслуживание каждые 500+ часов, а не постоянно подстраивать их. Кроме того, самосмазывающиеся компоненты устраняют необходимость ежедневной смазки, которая является головной болью традиционных механических систем, что в долгосрочной перспективе экономит и время, и деньги.

Основные принципы гидравлической работы в самосвальных прицепах

Закон Паскаля и его применение в гидравлических контурах самосвальных прицепов

Гидравлическая система самосвальных прицепов работает на основе закона Паскаля. По сути, когда давление прикладывается к жидкости, находящейся в замкнутом пространстве, оно равномерно распространяется во всех направлениях. Таким образом, когда насос воздействует на гидравлическую жидкость, это давление передаётся по шлангам и клапанам туда, где оно необходимо — обычно к подъёмным цилиндрам. Например, если насос создаёт давление около 1000 фунтов на квадратный дюйм, то такая же сила передаётся на все соединённые элементы, что объясняет, почему даже относительно небольшие насосы способны поднимать очень тяжёлые грузы — более 15 тонн материала. Высокая эффективность этой системы обусловлена тем, что кузов перемещается плавно и предсказуемо каждый раз, не изнашивая детали так, как это происходит с шестернями или цепями после многократного использования.

Как создаётся и передаётся гидравлическое давление для движения платформы

Гидравлические насосы забирают жидкость из резервуара и затем повышают её давление с помощью шестерёнчатых механизмов или поршневых систем. Эти системы обычно создают расход в пределах от 5 до 15 галлонов в минуту, что, как правило, достаточно для подъёма полностью загруженного кузова примерно за 15–30 секунд, в зависимости от условий. После повышения давления жидкость поступает по армированным стальным трубкам к двусторонним цилиндрам, преобразуя гидравлическое давление в фактическое движение по мере необходимости. Большинство современных герметичных систем поддерживают внутреннее давление в диапазоне от 2000 до 3000 фунтов на квадратный дюйм, обеспечивая стабильную работу даже при эксплуатации на пересечённой местности или когда прицеп находится под неудобным углом во время погрузочных операций.

Достижения в эффективности давления и отзывчивости системы

Современное оборудование оснащено насосами с датчиками нагрузки, которые фактически реагируют на текущие потребности системы, что снижает потери энергии примерно на 27% по сравнению со старыми моделями с постоянным рабочим объёмом, согласно данным Off-Highway Research за прошлый год. Клапаны также управляются электроникой и производят регулировку за доли миллисекунды, обеспечивая гораздо более плавное движение. И не забывайте о синтетических эфирных жидкостях — они сохраняют свои свойства даже при температурных колебаниях от -40 градусов до жарких 250 градусов по Фаренгейту. Все эти усовершенствования означают, что современные самосвалы могут выполнять примерно вдвое больше подъёмов до техобслуживания, а также потребляют на 18 процентов меньше гидравлической жидкости в целом. Довольно впечатляюще, если спросить меня.

Основные компоненты гидравлической системы самосвала

Основные компоненты: гидравлическая жидкость, насос, цилиндр, клапаны и резервуар

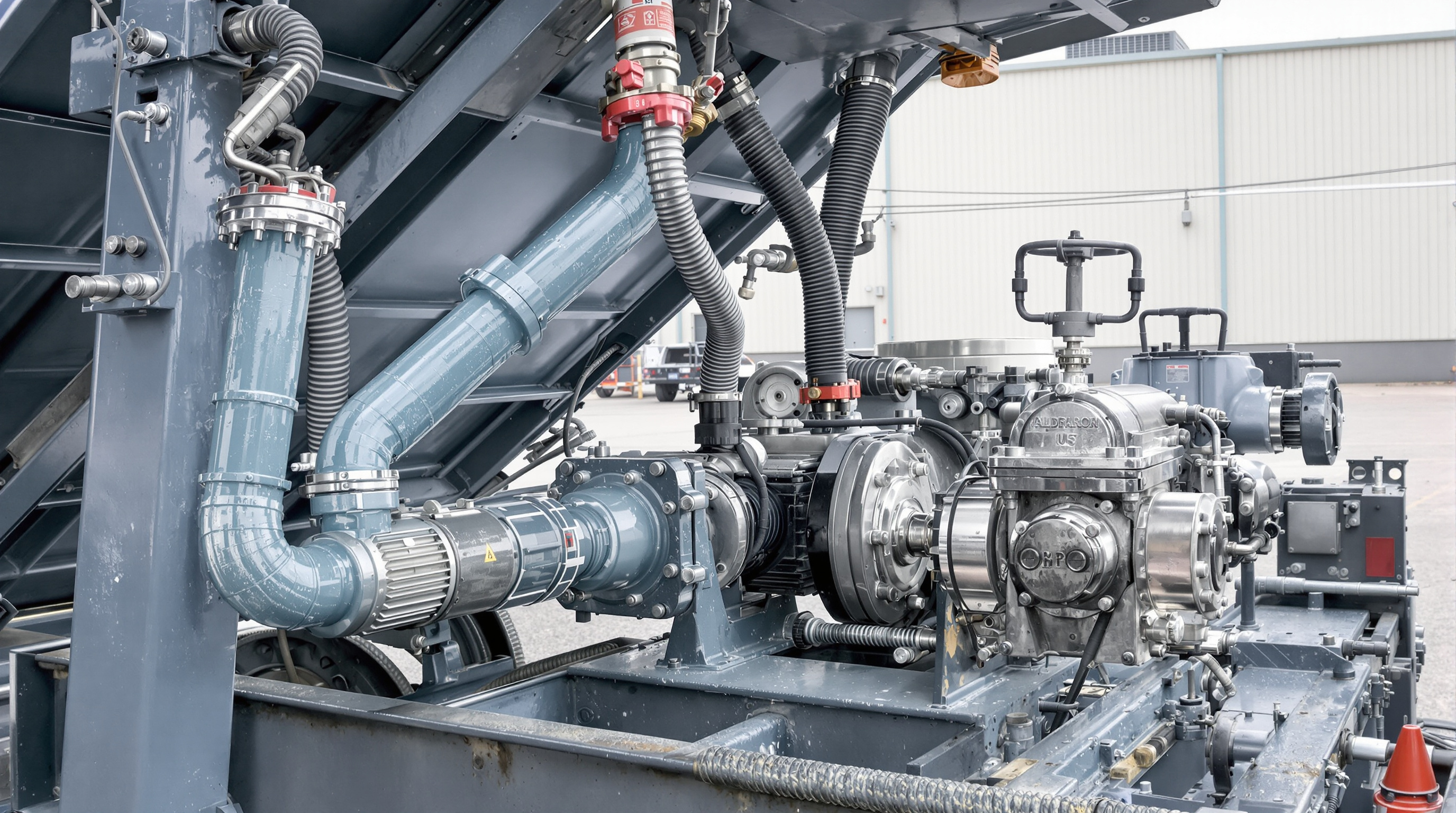

Каждая гидравлическая система самосвальной платформы работает благодаря пяти основным компонентам, функционирующим в согласованности. Гидравлическая жидкость выполняет двойную функцию: передаёт энергию по всей системе и обеспечивает хорошую смазку движущихся деталей. Синтетические жидкости фактически служат примерно на 40 процентов дольше при эксплуатации в тяжёлых условиях, что делает их достойным выбором для сложных сред. Насосы, будь то шестерёнчатые или поршневые, преобразуют механическую энергию двигателя в под давлением гидравлический поток. Затем работают цилиндры, которые используют это давление и преобразуют его в реальное движение подъёма, которое мы видим, когда кузов прицепа наклоняется вверх. Направляющие распределительные клапаны действуют как регулировщики движения, указывая, куда должна поступать жидкость, а бак хранит избыточную жидкость и одновременно помогает охлаждению, поскольку в процессе работы системы выделяется значительное количество тепла. Когда все компоненты правильно соединены, получается герметичная система, способная выдерживать давление свыше 3000 фунтов на квадратный дюйм, что весьма впечатляет, учитывая те задачи, которые ежедневно решаются этими системами на строительных площадках по всей стране.

Функция шлангов, фильтров, исполнительных механизмов и поршней в работе системы

Армированные стальные высоконапорные шланги перемещают жидкость между компонентами и как правило рассчитаны на давление в четыре раза превышающее нормальное рабочее давление системы. Многоступенчатые фильтры улавливают мельчайшие частицы размером до 3 микрон, что имеет важное значение, поскольку около трех четвертей всех гидравлических неисправностей вызваны попаданием загрязнений в систему. Эти двусторонние поршни обеспечивают плавное движение как в прямом, так и в обратном направлении, а исполнительные механизмы поддерживают точное положение всех элементов на рабочем столе. Новые самоочищающиеся фильтры сократили потребность в техническом обслуживании примерно на 30 процентов, особенно при работе на таких объектах, как строительные площадки, где повсюду много пыли. Эта функция очень нравится обслуживающим бригадам, поскольку позволяет сократить количество простоев для очистки.

Пример из практики: Распространённые поломки компонентов в седельных самосвалах с интенсивным использованием

Анализ данных по примерно 200 интенсивно используемым самосвальным прицепам в 2023 году выявил ряд типичных проблем, возникающих снова и снова. Наиболее серьезной проблемой стало изнашивание уплотнений цилиндров, которое происходило почти в каждом четвертом случае поломки. Обычно они начинали выходить из строя между 18 и 24 месяцами после установки. Далее — кавитация насоса, вызывающая около 22% всех отказов, в основном когда операторы использовали не тот тип гидравлической жидкости в экстремальных погодных условиях. Еще около 15% проблем возникали из-за трения шлангов о точки крепления, пока те в конечном итоге не начинали протекать. Хорошие новости приходят от новых прицепов, оснащенных датчиками мониторинга, которые сократили незапланированные простои почти на две трети благодаря системам раннего предупреждения о необходимости технического обслуживания. Такой проактивный подход существенно помогает поддерживать бесперебойную работу без дорогостоящих сюрпризов в будущем.

Сочетание долговечности и простоты системы в конструкции компонентов

Производители повышают долговечность, используя нержавеющую сталь марки 304 в зонах, подверженных коррозии, и отдавая приоритет конструкциям, допускающим ремонт на месте. Упрощённые блоки клапанов с на 30% меньшим количеством соединений по сравнению с промышленными аналогами показывают лучшую производительность в условиях сильной вибрации. Модульные насосные агрегаты позволяют быстро заменять компоненты без полной разборки — такая конструкция, как показали исследования в автопарках, сокращает время ремонта на 45%.

Типы гидравлических насосов и источники питания для самосвальных прицепов

Как гидравлический насос обеспечивает работу системы

Сердцем любой гидравлической системы является насос, который преобразует механическую энергию в давление жидкости для питания всех остальных компонентов. Эта основная операция основана на принципе Паскаля, согласно которому давление равномерно передаётся по всему объёму замкнутой жидкости. Большинство самосвальных прицепов в значительной степени полагаются на шестерённые насосы благодаря их устойчивости к загрязнениям и простоте обслуживания. Для более требовательных применений, где требуется более высокая выходная мощность, используются поршневые насосы, способные создавать значительно большее давление. Последние тенденции отрасли гидравлического привода прошлого года показывают, что шестерённые насосы составляют около 62% рынка установок на самосвалы, что обусловлено их надёжной работой даже в суровых и пыльных условиях. Многие операторы отдают им явное предпочтение, основываясь на многолетнем опыте, в ходе которого дешёвые альтернативы выходили из строя на практике.

Варианты источников питания: ВОМ, электрические и бензиновые насосы

Три основных источника питания для гидравлических насосов:

- Вал отбора мощности (ВОМ) : Подключается непосредственно к коробке передач буксирующего транспортного средства, наилучшим образом подходит для режима с частыми включениями

- Электрический : Питание от аккумулятора прицепа, идеально подходит для легкой эксплуатации (<15 подъемов в день)

- Бензиновый : Имеет независимый двигатель, обеспечивает высокую производительность (до 25 галлонов в минуту) для удаленных или интенсивных операций

Полевые испытания показывают, что бензиновые насосы сохраняют 94% эффективности при температуре ниже точки замерзания, тогда как системы ВОМ теряют до 78% производительности в тех же условиях.

Выбор подходящего насоса в зависимости от условий эксплуатации и окружающей среды сбросного прицепа

Выбор насоса должен соответствовать максимальной общей массе и эксплуатационным требованиям:

- Шестеренчатые насосы подходят для большинства стандартных прицепов (<14 000 фунтов GVWR)

- Поршневые насосы рекомендуются для двухосевых агрегатов (>20 000 фунтов)

- Электрические насосы хорошо работают при городских перевозках с количеством подъёмов менее 8 в день

В экстремальных холодных условиях (-20 °F) лопастные насосы превосходят шестерёнчатые модели, но требуют синтетических жидкостей. Данные отрасли показывают, что правильный подбор насоса снижает количество гидравлических неисправностей на 40% (Отчёт по техническому обслуживанию оборудования, 2023)

Типы гидравлических подъёмных механизмов и передовые методы технического обслуживания

Односторонние и двусторонние цилиндры: производительность и области применения

Односторонние цилиндры используют гидравлическое давление для подъёма и полагаются на силу тяжести при втягивании, что делает их экономически выгодными и эффективными для прицепов с постоянным весом груза. Двусторонние цилиндры создают давление в обоих направлениях, обеспечивая больший контроль и точность — идеально подходят для работы с несбалансированными или изменяющимися грузами в промышленных приложениях.

Ножничный подъёмник против телескопического подъёмника: различия в эффективности и применении

Ножничные подъемники отлично подходят для вертикального перемещения предметов в стесненных условиях, где мало места по высоте, обычно достигая высоты около 12 футов. Их часто можно увидеть на складах или в зонах технического обслуживания, где ограничена высота потолков. С другой стороны, телескопические подъемники ориентированы в первую очередь на горизонтальное выдвижение и быструю транспортировку материалов между точками. Они особенно эффективны при перевозке больших объемов грузов на расстояния. Недавнее исследование прошлого года показало, что эти телескопические модели могут разгружать грузы примерно на 18 процентов быстрее при работах по перевозке щебня или песка по сравнению с традиционными методами. Это преимущество в скорости делает их особенно ценными на строительных площадках, где ежедневно приходится иметь дело с тяжелыми материалами.

Гидравлическое выравнивание цилиндров и контрольные показатели эффективности цикла подъема

Правильное выравнивание цилиндра снижает износ штока на 37% (Fluid Power Journal, 2022). Операторы должны проверять параллельность с точностью до 0,002 дюйма на фут и контролировать время цикла — хорошо обслуживаемые системы выполняют полную разгрузку за 15–25 секунд в зависимости от размера кузова.

Поддержание уровня жидкости, удаление воздуха и прокачка системы

Проверяйте уровень гидравлической жидкости еженедельно, используя класс ISO, указанный производителем. Удаляйте воздух из системы через воздушные клапаны цилиндров, особенно после технического обслуживания или при сезонных изменениях температуры. Заменяйте фильтры каждые 300–500 моточасов, чтобы минимизировать риск загрязнения.

Синтетические и традиционные гидравлические жидкости: преимущества, недостатки и рекомендации

Синтетические жидкости надежно работают при экстремальных температурах (-40 °F до 250 °F), но стоят в 2,3 раза дороже традиционных минеральных масел. Для большинства самосвальных прицепов, работающих при температуре ниже 200 °F, гидравлические жидкости премиум-класса с антиизносной присадкой (AW) обеспечивают достаточную термостабильность, устойчивость к окислению и защиту от коррозии между интервалами технического обслуживания.

Часто задаваемые вопросы

Что такое закон Паскаля и как он применяется в гидравлических системах самосвальных прицепов?

Закон Паскаля гласит, что давление, приложенное к жидкости в замкнутом объеме, передается одинаково во всех направлениях. В гидравлических системах этот принцип обеспечивает стабильную и предсказуемую работу кузова самосвального прицепа при подъеме и опускании.

Как часто следует проводить техническое обслуживание гидравлических систем в самосвальных прицепах?

Как правило, рекомендуется проводить проверку технического состояния каждые 500 часов работы. Это включает проверку уровня гидравлической жидкости, удаление воздуха из системы и замену фильтров для предотвращения загрязнений.

Какие источники питания рекомендуются для гидравлических насосов в самосвальных прицепах?

Источниками питания являются системы отбора мощности (PTO) для частого циклирования, электрические системы для легких условий эксплуатации и газовые системы, обеспечивающие высокую скорость потока для удаленных или интенсивных операций.

Каковы основные компоненты гидравлической системы самосвального прицепа?

Основными компонентами являются гидравлическая жидкость, насосы, цилиндры, клапаны и резервуары, которые совместно обеспечивают эффективное управление гидравлическим давлением и движением.

Каковы распространенные причины выхода из строя гидравлической системы в самосвальных прицепах?

Распространенными причинами являются износ уплотнений цилиндров, кавитация насоса из-за неправильного использования жидкости и истирание шлангов, приводящее к утечкам. Датчики контроля и системы раннего предупреждения могут помочь минимизировать неожиданные поломки.

Содержание

- Роль и преимущества гидравлических систем в самосвальных прицепах

- Основные принципы гидравлической работы в самосвальных прицепах

-

Основные компоненты гидравлической системы самосвала

- Основные компоненты: гидравлическая жидкость, насос, цилиндр, клапаны и резервуар

- Функция шлангов, фильтров, исполнительных механизмов и поршней в работе системы

- Пример из практики: Распространённые поломки компонентов в седельных самосвалах с интенсивным использованием

- Сочетание долговечности и простоты системы в конструкции компонентов

- Типы гидравлических насосов и источники питания для самосвальных прицепов

-

Типы гидравлических подъёмных механизмов и передовые методы технического обслуживания

- Односторонние и двусторонние цилиндры: производительность и области применения

- Ножничный подъёмник против телескопического подъёмника: различия в эффективности и применении

- Гидравлическое выравнивание цилиндров и контрольные показатели эффективности цикла подъема

- Поддержание уровня жидкости, удаление воздуха и прокачка системы

- Синтетические и традиционные гидравлические жидкости: преимущества, недостатки и рекомендации

+86-13969627783

+86-13969627783