Role a výhody hydraulických systémů ve vyklápěcích návěsech

Jak hydraulický výkon umožňuje efektivní zvedání a snižování ložných ploch vyklápěcího návěsu

Pokud jde o přesun těžkých břemen, hydraulické systémy skutečně vynikají, protože používají tlakovou kapalinu k vytváření síly daleko přesahující to, co by samotné ruce nebo ozubená kola dokázaly zvládnout. Vezměme si například běžnou starou 12voltovou hydraulickou pumpu – tyto zařízení mají dostatečný výkon, aby dosáhly tlaku více než 3000 liber na čtvereční palec, což znamená, že mohou zvedat náklady přesahující 20 000 liber, aniž by se zapotily. To, co činí hydrauliku tak výjimečnou, je způsob přenosu výkonu prostřednictvím kapaliny namísto ocelových součástí, které se navzájem třou, jako tomu je u řetězů. Tato konstrukce eliminuje obtěžující opotřebení ozubených kol, známé z tradičních systémů, a navíc operátor získává mnohem lepší kontrolu při zvedání nebo spouštění nákladu, protože nedochází k prokluzování ani trhání.

Proč jsou hydraulické systémy v nakládacích přívěsech upřednostňovány před mechanickými

Pokud jde o poměr síly a hmotnosti, hydraulické systémy porážejí mechanické systémy přibližně šest ku jedné. To znamená, že operátoři mohou spustit plný vyklápěcí cyklus s minimálním úsilím, pouhým pohybem jediné páky. Představte si to na rozdíl od manuálního otáčení nebo hraní si s komplikovanými převody – hydraulické ovládání opravdu usnadňuje práci všem zapojeným. Navíc tyto systémy mají uzavřený obvod, který tlumí rázy, když jsou zátěže nerovnoměrně rozloženy. Přívěsy tak zažívají přibližně o 40 procent nižší namáhání rámů ve srovnání se staromódními přímými pohony, což dává smysl s ohledem na opotřebení, ke kterému dochází během běžného používání.

Klíčové výhody: Výkon, kontrola a spolehlivost při provozu vyklápěcích přívěsů

Hydraulické systémy dnes spolehlivě fungují přibližně ve 98 % případů, i když teploty kolísají mezi -20 a 120 stupni Fahrenheita, což je činí téměř nepostradatelným vybavením na staveništích a farmách, kde mohou být podmínky náročné. Proporcionální ventily umožňují obsluze přesně umisťovat ložné plochy během obtížných částečných vykládek, což je velmi důležité při práci s těžkými stroji. Mezitím automatické pojistné ventily působí jako pojistka proti potenciálnímu poškození způsobenému náhlým přetížením. Protože tyto systémy mají oproti starším modelům méně pohyblivých částí, většina výrobců doporučuje provádět údržbu každých 500+ hodin namísto neustálého doladění. Navíc samomazné komponenty znamenají konec dennímu promazávání, které trápí tradiční mechanické systémy, a tak ušetří jak čas, tak peníze na dlouhou trať.

Základní principy hydraulického provozu nakládacích přívěsů

Pascalův zákon a jeho aplikace v hydraulických obvodech nakládacích přívěsů

Hydraulický systém nakládacích přívěsů funguje na základě něčeho, co se nazývá Pascalův zákon. Zjednodušeně řečeno, když je tlak aplikován na tekutinu uzavřenou uvnitř systému, šíří se rovnoměrně ve všech směrech. Takže když čerpadlo působí na hydraulickou kapalinu, tento tlak se přenáší hadicemi a ventily přesně tam, kam je potřeba – obvykle k zdvihacím válcům. Například pokud čerpadlo generuje tlak kolem 1 000 liber na čtvereční palec, stejná síla působí ve všech propojených částech systému, což vysvětluje, proč i relativně malá čerpadla dokážou zvednout velmi těžké materiály, například více než 15 tun. Tento systém tak dobře funguje proto, že korba se pohybuje každým použitím konzistentně a předvídatelně, aniž by docházelo k opotřebení dílů tak, jak by se to stávalo u ozubených kol nebo řetězů po opakovaném používání.

Jak je generován a přenášen hydraulický tlak pro pohyb korby

Hydraulické čerpadlo vytahuje kapalinu z nádrže a následně ji tlakuje pomocí ozubených mechanismů nebo pístových uspořádání. Tyto systémy obvykle generují průtoky v rozmezí přibližně 5 až 15 galonů za minutu, což je obecně dostačující k tomu, aby během přibližně 15 až 30 sekund zdvihly plně naloženou korbu, v závislosti na podmínkách. Jakmile je kapalina pod tlakem, pohybuje se po vyztužených ocelových trubkách směrem k dvojčinným válcům a přeměňuje hydraulický tlak na skutečný pohyb podle potřeby. Většina moderních uzavřených systémů udržuje vnitřní tlak někde mezi 2 000 a 3 000 liber na čtvereční palec, čímž zajišťuje konzistentní provoz i při práci na nerovném terénu nebo v případě, že je přívěs během nakládky umístěn pod nepříhodným úhlem.

Pokroky v účinnosti tlaku a reakční schopnosti systému

Dnešní zařízení je vybaveno čerpadly se snímáním zatížení, která skutečně reagují na aktuální potřeby systému, čímž podle Off-Highway Research z minulého roku dochází ke snížení ztrát energie přibližně o 27 % ve srovnání se staršími modely s pevným výkonem. Šoupátka jsou rovněž elektronicky řízená a umožňují úpravy během milisekund, takže vše funguje mnohem hladčeji. Nezapomeňte ani na syntetické esterové kapaliny – ty si zachovávají svou konzistenci i při teplotách kmitajících od -40 stupňů až po extrémních 250 stupňů Fahrenheita. Všechny tyto vylepšení znamenají, že moderní návěsy vydrží přibližně dvojnásobný počet zdvihů než dříve, než bude nutná údržba, a navíc spotřebují celkově zhruba o 18 procent méně hydraulické kapaliny. Celkem působivé, pokud se ptáte mě.

Základní součásti hydraulického systému nakládacího návěsu

Hlavní součásti: Hydraulická kapalina, čerpadlo, válec, šoupátka a nádrž

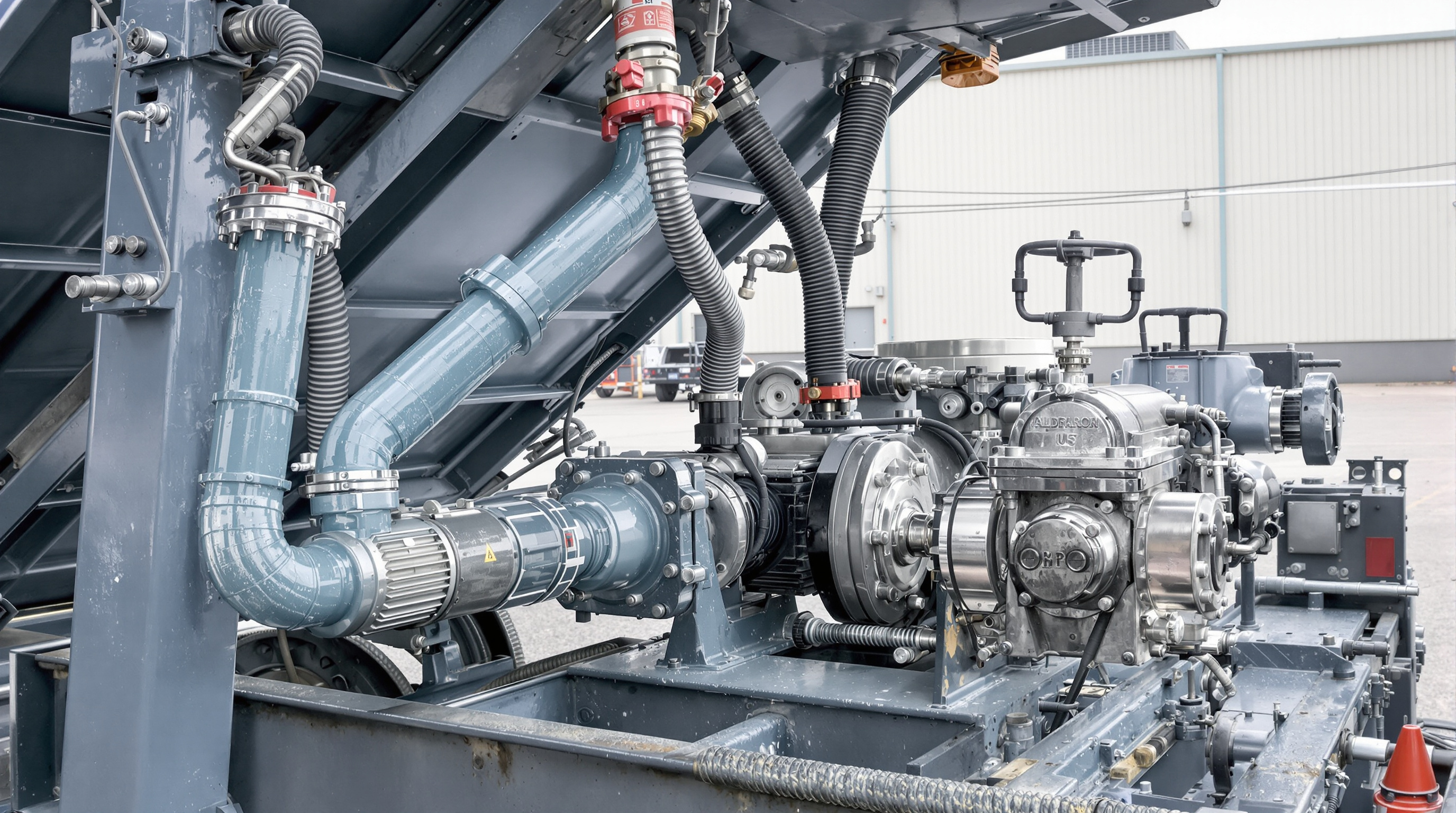

Každý hydraulický systém nakládacího přívěsu závisí na pěti hlavních součástech, které pracují ve shodě. Hydraulická kapalina má dvojí funkci – přenáší výkon skrze celý systém a zároveň dobře mazá pohyblivé části. Syntetické kapaliny vydrží přibližně o 40 procent déle, když jsou vystaveny náročným provozním podmínkám, což je činí vhodnou volbou pro extrémní prostředí. Čerpadla, ať už ozubená nebo pístová, převádějí mechanickou energii motoru na tlakový tok hydraulické kapaliny. Poté následují válce, které tento tlak využijí k přeměně na skutečný zdvihací pohyb, který vidíme, když se korba přívěsu naklání nahoru. Řídící rozváděče fungují jako dopravní policisté, kteří určují, kam kapalina proudí, a nádrž slouží k uchovávání přebytečné kapaliny a zároveň pomáhá chladit systém, protože provoz může generovat vysoké teploty. Když jsou všechny části správně propojeny, vznikne uzavřený systém, který dokáže odolat tlakům přesahujícím 3 000 liber na čtvereční palec – což je působivý výkon, vezmeme-li v potaz, co tyto systémy dennodenně dokážou na stavebních pracovištích po celé zemi.

Funkce hadic, filtrů, akčních členů a pístů při výkonu systému

Ocelově pletené hadice vysokého tlaku přenášejí kapalinu mezi jednotlivými díly a jsou obecně navrženy tak, aby odolaly tlakům čtyřnásobnému oproti běžnému provoznímu tlaku systému. Vícestupňové filtry zachycují drobné částice až do velikosti 3 mikronů, což je důležité, protože zhruba tři čtvrtiny všech hydraulických poruch vznikají vniknutím nečistot do systému. Tyto dvoučinné písty umožňují hladký pohyb jak vstupem, tak výstupem, a akční členy udržují všechno přesně na správném místě na pracovní desce. Nové samočisticí filtry snížily nároky na údržbu přibližně o 30 procent, zejména při práci na místech jako staveniště, kde je prachu všude. Údržbářské týmy mají tento prvek rády, protože znamená méně výpadků kvůli čištění.

Studie případu: Běžné poruchy komponent u silně využívaných vyklápěcích přívěsů

Analýza dat z přibližně 200 intenzivně využívaných nakladačských přívěsů z roku 2023 odhalila některé opakující se problémy. Největším problémem bylo opotřebení těsnění válců, ke kterému došlo téměř u 4 ze každých 10 poruch. Tyto součásti obvykle začaly selhávat mezi 18 až 24 měsíci po instalaci. Dále zde byla kavitace čerpadla, která způsobila přibližně 22 % všech poruch, nejčastěji v případech, kdy operátoři nepoužili vhodný typ hydraulického oleje za extrémních povětrnostních podmínek. Dalších 15 % problémů vzniklo tím, že hadice drhly o body upevnění, dokud nakonec netečely. Dobrou zprávou jsou novější přívěsy vybavené senzory pro monitorování, díky nimž došlo ke snížení neplánovaných výpadků téměř o dvě třetiny, a to díky systémům včasného varování před potřebou údržby. Tento preventivní přístup zásadně pomáhá udržet provoz bez zbytečných překvapení a nákladů.

Vyvážení odolnosti a jednoduchosti systému při návrhu komponent

Výrobci zvyšují odolnost použitím nerezové oceli třídy 304 v oblastech náchylných na korozi a zároveň upřednostňují konfigurace opravitelné přímo na místě. Zjednodušené bloky ventilů s o 30 % méně připojeními ve srovnání s průmyslovými ekvivalenty lépe fungují v prostředích s vysokou vibrací. Modulární sestavy čerpadel umožňují rychlou výměnu bez nutnosti úplné demontáže – tento design byl prokázán jako schopný snížit dobu opravy o 45 % ve studiích údržby vozových parků.

Typy hydraulických čerpadel a zdroje energie pro nakládací přívěsy

Jak hydraulický systém pohonu čerpadla ovlivňuje provoz

Základem každého hydraulického systému je čerpadlo, které přeměňuje mechanickou energii na tlak kapaliny, čímž napájí všechny ostatní komponenty. Tento základní princip funguje na Pascalově zákonu, podle něhož se tlak rovnoměrně šíří uzavřenou kapalinou. Většina vyklápěcích nástaveb velmi často využívá ozubená čerpadla díky jejich odolnosti vůči nečistotám a špíně, stejně jako díky jednoduché údržbě. U náročnějších aplikací, které vyžadují vyšší výkon, se používají pístová čerpadla, protože jsou schopna generovat mnohem vyšší tlaky. Podle nejnovějších trendů průmyslu hydraulických zařízení z minulého roku tvoří ozubená čerpadla přibližně 62 % trhu s instalacemi na výklopné nákladní vozy, což je částečně dáno jejich spolehlivým výkonem i v extrémních a prašných podmínkách. Mnoho provozovatelů je silně preferuje na základě letité zkušenosti s poruchami levnějších alternativ v terénu.

Možnosti napájení: PTO, elektrické a benzínové čerpadlo

Tři hlavní zdroje napájení pohánějí hydraulická čerpadla:

- Vývod výkonu (PTO) : Připojuje se přímo k převodovce tažného vozidla, nejlépe vhodné pro časté cyklování

- Elektrické : Napájeno z baterie návěsu, ideální pro lehké použití (<15 zdvihů denně)

- Benzínové : Vybaveno samostatným motorem, poskytuje vysoký průtok (až 25 GPM) pro dálkové nebo náročné provozy

Provozní testy ukazují, že benzínová čerpadla udržují účinnost 94 % v podmínkách pod bodem mrazu, zatímco systémy PTO vykazují pokles výkonu o 78 % ve stejném prostředí.

Výběr vhodného čerpadla na základě použití a prostředí nakladače s výsypnou korbonou

Výběr čerpadla by měl odpovídat GVWR a provozním požadavkům:

- Ozubená čerpadla jsou vhodná pro většinu standardních přívěsů (<14 000 lbs GVWR)

- Pístová čerpadla se doporučují pro vozidla s dvojnápravou (>20 000 lbs)

- Elektrická čerpadla dobře fungují pro městské dodávky s méně než 8 zdvihy denně

V extrémním mrazu (-20°F) mají lopatková čerpadla lepší výkon než ozubená, ale vyžadují syntetické kapaliny. Průmyslová data ukazují, že správná volba čerpadla snižuje poruchy hydrauliky o 40 % (Zpráva o údržbě zařízení, 2023).

Typy hydraulických zvedacích mechanismů a osvědčené postupy údržby

Jednočinné vs. dvojčinné válce: výkon a oblasti použití

Jednočinné válce využívají hydraulický tlak ke zvedání a ke vrácení do původní polohy spoléhají na gravitaci, což je cenově výhodné a efektivní u přívěsů s konzistentní hmotností nákladu. Dvojčinné válce aplikují tlak v obou směrech, což poskytuje větší kontrolu a přesnost – ideální pro manipulaci s vyváženými nebo proměnnými náklady v průmyslových aplikacích.

Nůžkový zvedák vs. teleskopický zvedák: rozdíly v účinnosti a aplikaci

Nůžkové zvedáky jsou ideální pro vertikální přemísťování v těsných prostorech s omezenou výškou, obvykle dosahují výšky kolem 3,7 metru. Často se používají například ve skladech nebo údržbářských prostorách s nízkými stropy. Na druhou stranu teleskopické zvedáky jsou zaměřené spíše na horizontální dosah a rychlé přepravování materiálu mezi jednotlivými místy. Ve velkém objemu přepravovaného materiálu skutečně excelují. Minuloroční studie ukázala, že tyto teleskopické modely dokážou vyložit náklad přibližně o 18 procent rychleji při dopravě štěrku nebo písku ve srovnání s tradičními metodami. Tato časová výhoda je činí obzvláště cennými na staveništích, kde dennodenně pracují s těžkými materiály.

Hydraulické válce – závazné normy pro zarovnání a účinnost zdvihového cyklu

Správné zarovnání válce snižuje poškozování tyče o 37 % (Fluid Power Journal 2022). Operátoři by měli ověřit rovnoběžnost v toleranci 0,002 palce na stopu a sledovat dobu cyklu – dobře udržované systémy dokončí plný výsyp za 15–25 sekund, v závislosti na velikosti nákladní plochy.

Udržování hladiny kapaliny, odstraňování vzduchu a odvzdušňování systému

Kontrolujte hydraulickou kapalinu jednou týdně s použitím třídy ISO uvedené výrobcem. Odvzdušňujte systém přes odvzdušňovací ventily na válcích, zejména po údržbě nebo při sezónních změnách teploty. Filtry měňte každých 300–500 provozních hodin, aby se minimalizovalo riziko kontaminace.

Syntetické vs. konvenční hydraulické kapaliny: výhody, nevýhody a doporučení

Syntetické tekutiny fungují spolehlivě při extrémních teplotách (-40 ° F až 250 ° F), ale stojí 2,3 krát více než konvenční minerální oleje. Pro většinu návěsů s odpadem pracujících pod 200 ° F nabízejí hydraulické tekutiny s vysokým obsahem odolných proti opotřebení (AW) dostatečnou tepelnou stabilitu, odolnost vůči oxidaci a ochranu proti korozi mezi intervaly provozu.

Často kladené otázky

Co je to Pascalův zákon a jak se vztahuje na hydraulické systémy v návěsích?

Pascalski zákon říká, že tlak aplikovaný na uzavřenou tekutinu se přenáší stejně ve všech směrech. V hydraulických systémech umožňuje tento princip konzistentní a předvídatelnou činnost návěsových ložisek při zdvihu a slevě.

Jak často by měly být hydraulické systémy v návěsích na odkládání údržbovány?

Obecně se doporučuje provádět kontroly údržby každých 500 provozních hodin. To zahrnuje kontrolu hladiny hydraulické tekutiny, odčerpání systému, aby se odstranil vzduch, a výměnu filtrů, aby se zabránilo problémům s kontaminací.

Jaké jsou doporučené zdroje napájení pro hydraulická čerpadla v nakládacích přívěsech?

Zdroje napájení zahrnují systémy odběru výkonu (PTO) pro časté cyklování, elektrické systémy pro lehké použití a pohony na benzín, které nabízejí vysoké průtokové rychlosti pro provoz na dálku nebo intenzivní provoz.

Jaké jsou hlavní součásti hydraulického systému nakládacího přívěsu?

Hlavní součásti zahrnují hydraulickou kapalinu, čerpadla, válce, ventily a nádrže, které společně efektivně řídí hydraulický tlak a pohyb.

Jaké jsou běžné příčiny poruch hydraulického systému v nakládacích přívěsech?

Běžné příčiny zahrnují opotřebení těsnění válců, kavitaci čerpadla způsobenou nesprávným použitím kapaliny a opotřebení hadic v důsledku abraze, které může vést k únikům. Sledovací senzory a systémy včasného varování mohou pomoci minimalizovat neočekávané poruchy.

Obsah

- Role a výhody hydraulických systémů ve vyklápěcích návěsech

- Základní principy hydraulického provozu nakládacích přívěsů

- Základní součásti hydraulického systému nakládacího návěsu

- Typy hydraulických čerpadel a zdroje energie pro nakládací přívěsy

-

Typy hydraulických zvedacích mechanismů a osvědčené postupy údržby

- Jednočinné vs. dvojčinné válce: výkon a oblasti použití

- Nůžkový zvedák vs. teleskopický zvedák: rozdíly v účinnosti a aplikaci

- Hydraulické válce – závazné normy pro zarovnání a účinnost zdvihového cyklu

- Udržování hladiny kapaliny, odstraňování vzduchu a odvzdušňování systému

- Syntetické vs. konvenční hydraulické kapaliny: výhody, nevýhody a doporučení

+86-13969627783

+86-13969627783