Улога и предности хидрауличних система на прикључним возилима за искрцавање

Како хидраулична снага омогућава ефикасно подизање и спуштање платформе прикључног возила за искрцавање

Kada je u pitanju premeštanje teških tereta, hidraulični sistemi se ističu jer koriste pritisnutu tečnost za generisanje sile koja daleko nadmašuje ono što bi ruke ili zupčanici mogli da ostvare sami. Uzmimo običnu 12-voltnu hidrauličnu pumpu kao primer – ove pumpe imaju dovoljno snage da postignu pritisak i preko 3000 funti po kvadratnom inču, što znači da mogu podizati terete od više od 20 hiljada funti bez ikakvih problema. Ono što čini hidrauliku toliko dobrom jeste način prenosa snage kroz tečnost, umesto kroz mehaničke delove koji se trljaju jedni o druge kao što je to slučaj sa lancima. Ova konstrukcija smanjuje sve one dosadne probleme sa habanjem zupčanika koje vidimo kod tradicionalnih sistema, a operateri imaju znatno bolju kontrolu pri podizanju ili spuštanju tereta, jer ne dolazi do proklizavanja ili trzanja.

Zašto se hidraulika preferira u odnosu na mehaničke sisteme kod samosvih prikolica

Kada je u pitanju odnos snage i težine, hidraulični sistemi su otprilike šest puta efikasniji od mehaničkih. To znači da operateri mogu započeti potpuni ciklus isipanja gotovo bez ikakvog napora, jednostavnim pomeranjem jednog ručica. Zamislite to na drugačiji način nego ručno okretanje ili mučenje sa komplikovanim zupčanicima – hidraulična upravljanja zaista olakšavaju posao svima uključenima. Osim toga, ovi sistemi imaju zatvoreni kružni dizajn koji apsorbuje udare kada teret nije ravnomerno raspoređen. Prikolice imaju otprilike 40 posto manji napon na okviru u poređenju sa staromodnim direktnim pogonima, što je razumljivo s obzirom na intenzitet habanja tokom redovne upotrebe.

Ključne prednosti: Snaga, kontrola i pouzdanost u radu prikolica za isipanje

Хидраулички системи данас раде поуздано око 98% времена, чак и када се температура креће између -20 и 120 степени Фаренхајта, због чега су готово неопходна опрема на градилиштима и фармама где услови могу бити веома тешки. Пропорционални вентили омогућавају операторима да положај платформи подесе са прецизношћу током оних захтевних делимичних испуштања, што је веома важно при раду са тешком машином. У међувремену, аутоматски вентили за отпуштање притиска делују као сигурносне мере против потенцијалних оштећења услед наглих прекотерета. Пошто ови системи имају мање покретних делова у поређењу са старијим моделима, већина произвођача препоручује провере одржавања на сваких 500+ сати, уместо сталног мешања у њих. Поред тога, само-подмазиви делови значе да више нема дневних проблема са подмазивањем као код традиционалних механичких система, чувајући тако време и новац на дужи рок.

Основни принципи хидрауличког рада код самоварских приколица

Паскалов закон и његова примена у хидрауличним колима самоварских приколица

Хидраулични систем у камионима са самосипачем ради на принципу који се назива Паскалов закон. У основи, када се притисак примени на течност затворену у неком простору, он се равномерно шири у свим правцима. Дакле, када пумпа делује на хидрауличну течност, тај притисак се кроз цеви и вентиле преноси тачно до места где је потребан, обично до подизних цилиндара. Рецимо, ако пумпа ствара притисак од око 1.000 фунти по квадратном инчу, иста та сила се преноси кроз све повезане делове, што објашњава зашто чак и релативно мале пумпе могу да подигну веома тешке терете, попут материјала масе веће од 15 тона. Оно што чини да овај систем тако добро функционише јесте чињеница да се корито креће стално и предвидљиво сваки пут, без трошења делова на начин на који би зупчаници или ланци обично били оштећени након вишеструке употребе.

Како се генерише и преноси хидраулични притисак за покретање корита

Хидрауличне пумпе извлаче течност из резервоара и затим је под притиском користећи зупчанике или клипне механизме. Ови системи обично генеришу проток од око 5 до 15 галона у минути, што је углавном довољно да подигне потпуно оптерећени кревет за отприлике 15 до 30 секунди, зависно од услова. Када се течност стави под притисак, она се креће кроз појачане челичне цеви ка двоструким цилиндрима, претварајући хидраулични притисак у стварно кретање по потреби. Већина модерних затворених система одржава унутрашњи притисак негде између 2.000 и 3.000 фунти по квадратном инчу, осигуравајући сталну радњу чак и при раду на неравном терену или када се приколица налази под незгодним углом током операција утовара.

Напредак у ефикасности притиска и одзивности система

Опрема данашњег дана има пумпе са детекцијом оптерећења које заправо реагују на тренутне потребе система, чиме се смањује губитак енергије за око 27% у односу на старе моделе са фиксним дислоцирањем, према подацима Off-Highway Research-а из прошле године. Вентили су такође електронски контролисани, омогућавајући прилагођавање у току милисекунди, због чега се све креће много равније. А није треба заборавити ни на синтетичка естерска средства – задржавају своју конзистенцију чак и када се температура креће од ледене -40 степени до врелих 250 степени Фаренхајта. Све ове надоградње значе да савремени прикључна возила могу издржати отприлике двоструко више подизања пре него што буде потребно одржавање, а потрошња хидрауличног флуида је укупно смањена за око 18 процената. Прилично impresивно, ако ме питате.

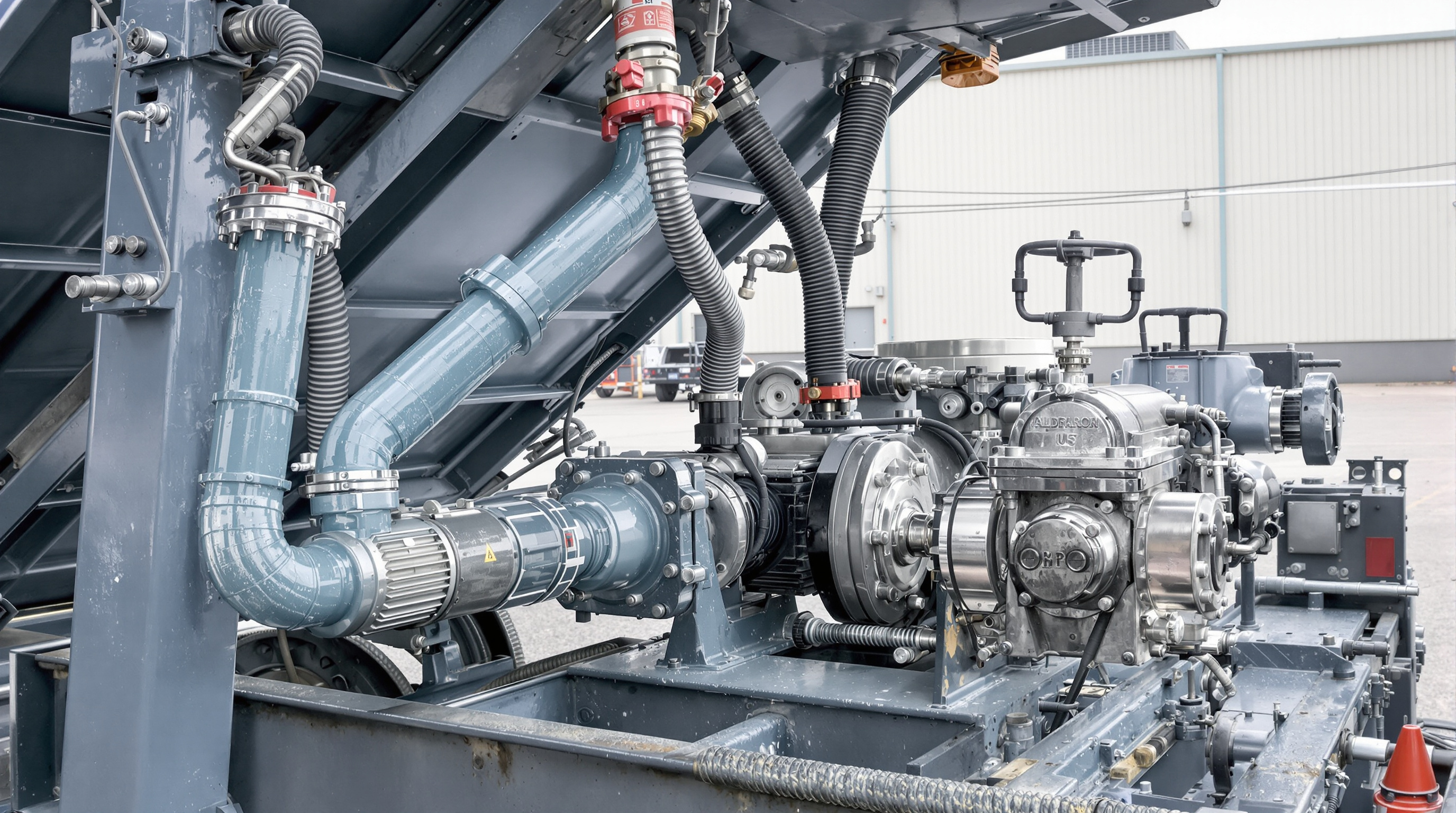

Основни делови хидрауличног система самосвала прикључног возила

Главни делови: хидраулично средство, пумпа, цилиндар, вентили и резервоар

Сваки хидраулични систем за превозно возило зависи од пет главних делова који усклађено раде. Хидраулично флуидно средство има двоструку улогу: преноси снагу кроз систем и осигурава добру подмазаност покретних делова. Синтетички флуиди заправо трају око 40 процената дуже кад су изложени неповољним радним условима, због чега их је вредно узети у обзир за тешке услове рада. Пумпе, било зупчастог типа или са клиповима, преузимају механичку енергију мотора и претварају је у притисну хидрауличну струју. Затим следе цилиндри који користе све тај притисак да би га претворили у стварни покрет дизања који видимо када се постава приколице нагне нагоре. Управљачки разводници делују као регулатори саобраћаја који усмеравају куда флуид иде, док резервоар чува додатни флуид и истовремено помаже у хлађењу система јер се током рада загрева. Када су сви делови правилно повезани, добијамо затворени систем који може да издржи притиске веће од 3.000 фунти по квадратном инчу, што је прилично impresивно имајући у виду оно што ови системи морају да постигну дан за днем на градилиштима широм земље.

Функција цеви, филтера, актуатора и клипови у раду система

Челичне оплетене цеви високог притиска премештају течност између делова и обично су направљене да поднесу притисак чак четири пута већи него што систем нормално има. Филтри вишестепене филтрације задржавају ситне честице до 3 микрона, што је важно јер око три четвртине свих хидрауличних проблема потиче од прашине која продре у систем. Ови двосмерни клипови омогућавају глатко кретање напред-назад, док актуатори осигуравају прецизну позицију свега на радној површини. Нови самоочистиви филтри смањили су захтеве за одржавањем за око 30 процената, посебно у условима попут градилишта где је прашине свуда. Екипе за одржавање воле ову функцију јер значи мање заустављања система ради чишћења.

Студија случаја: Уобичајени кварови компоненти код дамп приколица са интензивном употребом

Анализа података из 2023. године, заснована на око 200 интензивно коришћених приколица за смеће, показала је неке уобичајене проблеме који се понављају. Највећи проблем било је хабање заптивки цилиндра, које се појавило у скоро свакој четвртој кваровној ситуацији. Оне обично престају да функционишу између 18 и 24 месеца након инсталације. Затим је до кавитације пумпе дошло у око 22% свих кварова, најчешће када су оператори користили неподесну врсту хидрауличног флуида у екстремним временским условима. Додатних 15% проблема настало је због трења цеви о тачке причвршћивања док на крају нису почеле да цуре. Добра вест долази од новијих приколица опремљених сензорима за надзор, код којих су неочекивани простоји смањени за скоро две трећине због система раног упозорења на потребу одржавања. Такав проактивни приступ чини велику разлику у осигуравању непрекидног рада без скупих изненађења у будућности.

Уравнотеженост издржљивости и једноставности система у дизајну компоненти

Произвођачи побољшавају издржљивост коришћењем нерђајућег челика класе 304 у подручјима склоним корозији, истовремено постављајући као приоритет конфигурације које се могу поправити на терену. Поједностављени блокови вентила са 30% мање веза у односу на индустријске еквиваленте боље функционирају у условима високе вибрације. Модуларне пумпне групе омогућавају брзу замену без потпуне демонтаже — конструкција која је показала да смањује време поправке за 45% у студијама одржавања возила.

Типови хидрауличних пумпи и извори енергије за самотоке

Како погон хидрауличне пумпе управља радом система

У срж сваког хидрауличног система налази се пумпа, која механичку енергију претвара у притисак флуида како би покретала све остале компоненте. Ова основна операција заснована је на Паскаловом принципу, који гласи да се притисак једнолико преноси кроз затворени флуид. Већина самотоварних приколица обилно користи зупчасте пумпе због њихове издржљивости у раду са прашином и отпадом, као и због једноставног одржавања. За захтевније примене које захтевају већу снагу, користе се клипне пумпе због њихове способности да генеришу значајно већи притисак. Недавни трендови у индустрији флуидне енергетике из прошле године указују да зупчасте пумпе чине отприлике 62% тржишта инсталација на самотоварним камионима, делимично због поузданог рада чак и у тешким и прашњавим условима. Многи оператери их јако преферирају на основу година искуства и посматрања кварова јефтинијих алтернатива у терену.

Опције напајања: ПУ, електрични и пумпе са бензинским погоном

Три примарна извора напајања покрећу хидрауличне пумпе:

- Погон на точково вучење (ПУ) : Прикључује се директно на трансмисију вучног возила, најпогодније за учестало укључивање

- Električni : Напаја се од батерије приколице, идеално за лаке радне задатке (<15 подизања дневно)

- Са бензинским погоном : Има независни мотор, обезбеђује висок проток (до 25 GPM) за рад на терену или интензивну употребу

Теренски тестови показују да пумпе са бензинским погоном одржавају 94% ефикасности у условима испод тачке замрзавања, док системи са ПУ имају пад перформанси од 78% у истим условима.

Избор одговарајуће пумпе у зависности од употребе и околина за коришћење самотоварне приколице

Избор пумпе треба да буде у складу са GVWR и оперативним захтевима:

- Зупчасте пумпе су погодне за већину стандардних приколица (<14.000 фунти GVWR)

- Поршњасте пумпе се препоручују за јединице са два пара точкова (>20.000 фунти)

- Електричне пумпе добро функционишу у урбаним испорукама са мање од 8 дневних подизања

У екстремно ниским температурама (-20°F), лопатичне пумпе имају боље перформансе од зупчастих модела, али захтевају синтетична флуида. Подаци из индустрије показују да правилно упаривање пумпи смањује хидрауличне кварове за 40% (Извештај о одржавању опреме, 2023).

Врсте хидрауличних подизача и најбоље праксе одржавања

Једносмерни и двосмерни цилиндри: перформансе и случајеви употребе

Једносмерни цилиндри користе хидраулични притисак за подизање и ослањају се на гравитацију за повлачење, што их чини економичним и ефикасним за приколице са конзистентном тежином терета. Двосмерни цилиндри примењују притисак у оба смера, омогућавајући већу контролу и прецизност — идеални за руковање неуравнотеженим или варијабилним теретима у индустријским применама.

Ножни подизач насупрот телескопском подизачу: разлике у ефикасности и примени

Ножичасте подизаче су одличне за вертикално подизање ствари у тесним просторима где има мало места изнад главе, обично до висине од око 3,6 метра. Ови подизачи се често користе у складиштима или просторијама за одржавање где је висина плафона ограничена. С друге стране, телескопски подизачи су фокусирани на хоризонтално издужење и брзо премештање материјала између тачака. Посебно се истичу када је потребно превозити велике количине материјала на дуже растојање. Недавна студија из прошле године је показала да ови телескопски модели могу испрати терет отприлике 18 процената брже приликом превоза шљунка или песка у односу на традиционалне методе. Ова предност у брзини чини их посебно вредним за градилишта која свакодневно обрађују тешке материјале.

Хидраулични цилиндар поравнања и еталони ефикасности подизног циклуса

Правилно поравнање цилиндра смањује оштећење шипке за 37% (Fluid Power Journal 2022). Оператори треба да провере паралелност у оквиру 0,002 инча по стопи и прате времена циклуса — добро одржани системи завршавају потпуну испоруку за 15–25 секунди, у зависности од величине корпе.

Одржавање нивоа течности, уклањање ваздуха и пражњење система

Недељно проверавајте хидрауличну течност користећи ISO класу коју је навео произвођач. Испустите ваздух из система преко зракоодводних вентила цилиндра, посебно након сервисирања или током сезонских промена температуре. Замените филтере сваких 300–500 радних сати ради минимизације ризика од контаминације.

Синтетичка насупрот конвенционалним хидрауличним течностима: предности, мане и препоруке

Синтетичка флуида поуздано функционишу на екстремним температурама (-40°C до 121°C), али су 2,3 пута скупља од конвенционалних минералних уља. За већину приколица за сипање које раде испод 93°C, премијум хидраулична флуида са антизаштитом (AW) нуде довољну термалну стабилност, отпорност на оксидацију и заштиту од корозије између сервисских интервала.

Често постављана питања

Шта је Паскалов закон и како се примењује на хидрауличне системе у приколицама за сипање?

Паскалов закон гласи да се притисак који се примени на затворену течност преноси подједнако у свим правцима. У хидрауличним системима, овај принцип омогућава стално и предвидљиво отварање и спуштање платформе приколице за сипање.

Колико често треба одржавати хидрауличне системе у приколицама за сипање?

Опште се препоручује да се провере одржавања обављају након сваких 500 радних сати. То укључује проверу нивоа хидрауличног флуида, испуштање ваздуха из система и замену филтера ради спречавања проблема са контаминацијом.

Који су препоручени извори енергије за хидрауличке пумпе у приколцима за депонирање?

Извор енергије укључује системе за узимање енергије (ПТО) за честа вожња бициклом, електричне системе за лагану употребу и системе на гасу који нуде високе протокне стопе за удаљене или интензивне операције.

Које су главне компоненте хидрауличког система приколке за пуцање?

Главне компоненте укључују хидрауличну течност, пумпе, цилиндре, вентили и резервоаре, који заједно раде како би ефикасно управљали хидрауличким притиском и кретањем.

Који су уобичајени узроци неуспеха хидрауличког система у приколцима за депонирање?

Уобичајени узроци укључују зношење цилиндра, кавитацију пумпе због неправилне употребе течности и абразију црева која доводи до цурења. Сензори за праћење и системи за рано упозорење могу помоћи да се минимизирају неочекивани неуспјехи.

Садржај

- Улога и предности хидрауличних система на прикључним возилима за искрцавање

- Основни принципи хидрауличког рада код самоварских приколица

- Основни делови хидрауличног система самосвала прикључног возила

- Типови хидрауличних пумпи и извори енергије за самотоке

-

Врсте хидрауличних подизача и најбоље праксе одржавања

- Једносмерни и двосмерни цилиндри: перформансе и случајеви употребе

- Ножни подизач насупрот телескопском подизачу: разлике у ефикасности и примени

- Хидраулични цилиндар поравнања и еталони ефикасности подизног циклуса

- Одржавање нивоа течности, уклањање ваздуха и пражњење система

- Синтетичка насупрот конвенционалним хидрауличним течностима: предности, мане и препоруке

+86-13969627783

+86-13969627783