Die Rolle und die Vorteile von Hydrauliksystemen bei Kippanhängern

Wie hydraulische Kraft eine effiziente Hebung und Senkung der Ladefläche von Kippanhängern ermöglicht

Wenn es darum geht, schwere Lasten zu bewegen, zeichnen sich Hydrauliksysteme dadurch aus, dass sie unter Druck stehende Flüssigkeit nutzen, um Kräfte zu erzeugen, die weit über das hinausgehen, was Hände oder Getriebe allein leisten könnten. Nehmen wir beispielsweise eine übliche 12-Volt-Hydraulikpumpe: Diese Geräte verfügen über genügend Leistung, um Drücke von deutlich mehr als 3000 Pfund pro Quadratzoll zu erreichen, wodurch sie Gewichte von über 20.000 Pfund mühelos heben können. Was die Hydraulik so besonders macht, ist die Kraftübertragung durch Flüssigkeit anstelle von metallischen Bauteilen, die wie bei Ketten gegeneinander reiben. Diese Konstruktion reduziert den lästigen Verschleiß von Getrieben, den man bei herkömmlichen Systemen kennt, und bietet dem Bediener zudem eine weitaus bessere Kontrolle beim Heben oder Senken von Lasten, da kein Rutschen oder Zucken auftritt.

Warum Hydrauliksysteme in Kippern gegenüber mechanischen Systemen bevorzugt werden

Wenn es um die Relation von Stärke zu Gewicht geht, übertrumpfen Hydrauliksysteme mechanische Systeme um etwa das Sechsfache. Das bedeutet, dass Bediener einen vollständigen Kippladevorgang mit minimalem Aufwand beginnen können – einfach durch Bewegen eines einzigen Hebels. Stellen Sie sich das im Vergleich zur manuellen Kurbelarbeit oder dem Umgang mit komplizierten Getrieben vor – hydraulische Steuerungen vereinfachen die Arbeit tatsächlich für alle Beteiligten erheblich. Außerdem verfügen diese Systeme über ein geschlossenes Regelkreis-Design, das Stöße absorbiert, wenn Lasten ungleichmäßig verteilt sind. Anhänger erfahren dadurch etwa 40 Prozent weniger Belastung auf ihrem Rahmen im Vergleich zu herkömmlichen Direktantriebshebern, was angesichts des Verschleißes, der bei regulärer Nutzung entsteht, sinnvoll ist.

Wesentliche Vorteile: Leistung, Kontrolle und Zuverlässigkeit bei Kippanhängeroperationen

Hydraulische Systeme arbeiten heute zu etwa 98 % zuverlässig, selbst wenn die Temperaturen zwischen -20 und 120 Grad Fahrenheit schwanken, wodurch sie nahezu unverzichtbare Ausrüstung auf Baustellen und landwirtschaftlichen Betrieben sind, wo die Bedingungen extrem sein können. Die Proportionalventile ermöglichen es den Bedienern, die Ladeflächen bei schwierigen Teilentladungen mit präziser Genauigkeit zu positionieren – ein entscheidender Vorteil beim Einsatz mit schwerer Maschinerie. Gleichzeitig wirken automatische Druckbegrenzungsventile als Sicherheitspuffer gegen mögliche Schäden durch plötzliche Überlastungen. Da diese Systeme im Vergleich zu älteren Modellen weniger bewegliche Teile haben, empfehlen die meisten Hersteller Wartungsprüfungen alle 500+ Stunden statt ständiger Nachjustierungen. Zudem bedeuten die selbstschmierenden Komponenten, dass lästiges tägliches Nachfetten, das traditionelle mechanische Systeme belastet, der Vergangenheit angehört, was langfristig sowohl Zeit als auch Kosten spart.

Grundprinzipien des hydraulischen Betriebs bei Kippanhängern

Pascalsches Gesetz und seine Anwendung in hydraulischen Schaltkreisen von Kippanhängern

Das Hydrauliksystem bei Kippern funktioniert nach dem sogenannten Pascalschen Gesetz. Grundsätzlich verteilt sich der Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, gleichmäßig in alle Richtungen. Wenn also die Pumpe auf die hydraulische Flüssigkeit drückt, bewegt sich dieser Druck durch Schläuche und Ventile genau dorthin, wo er benötigt wird – meistens zu den Hubzylindern. Nehmen wir beispielsweise an, die Pumpe erzeugt etwa 1.000 Pfund pro Quadratzoll. Dieselbe Kraft wirkt dann überall in der verbundenen Anlage, was erklärt, warum sogar relativ kleine Pumpen sehr schwere Lasten heben können, zum Beispiel mehr als 15 Tonnen Material. Das Besondere an diesem System ist, dass sich die Ladefläche jedes Mal gleichmäßig und vorhersehbar bewegt, ohne dass die Teile so stark abgenutzt werden, wie es bei Zahnrädern oder Ketten nach wiederholtem Gebrauch üblich wäre.

Erzeugung und Übertragung des hydraulischen Drucks für die Bewegung der Ladefläche

Hydraulikpumpen saugen die Flüssigkeit aus dem Vorratsbehälter und pressen sie anschließend mithilfe von Zahnradmechanismen oder Kolbenanordnungen unter Druck. Diese Systeme erzeugen typischerweise Fördermengen zwischen etwa 5 und 15 Gallonen pro Minute, was in der Regel ausreicht, um eine vollbeladene Ladefläche innerhalb von circa 15 bis 30 Sekunden anzuheben, abhängig von den Bedingungen. Sobald die Flüssigkeit unter Druck steht, bewegt sie sich entlang verstärkter Stahlrohre zu den doppelt wirkenden Zylindern und wandelt diesen hydraulischen Druck nach Bedarf in tatsächliche Bewegung um. Die meisten modernen geschlossenen Systeme halten Innendrücke zwischen 2.000 und 3.000 Pfund pro Quadratzoll aufrecht, wodurch ein gleichmäßiger Betrieb auch bei unebenem Untergrund oder wenn der Anhänger während der Beladevorgänge in einer ungünstigen Position steht, gewährleistet ist.

Verbesserungen bei Druckeffizienz und Systemreaktionsgeschwindigkeit

Die heutigen Geräte verfügen über lastabhängige Pumpen, die tatsächlich auf das aktuelle Systembedürfnis reagieren, wodurch laut Off-Highway Research aus dem letzten Jahr etwa 27 % der Energieverschwendung im Vergleich zu den alten Pumpen mit fester Verdrängung eingespart werden. Auch die Ventile sind elektronisch gesteuert und nehmen Anpassungen innerhalb von Millisekunden vor, sodass sich alles viel gleichmäßiger bewegt. Und vergessen Sie auch die synthetischen Ester-Fluide nicht – sie behalten ihre Konsistenz selbst dann bei, wenn die Temperaturen von kalten -40 Grad bis hin zu sengenden 250 Grad Fahrenheit schwanken. All diese Verbesserungen bedeuten, dass moderne Anhänger etwa doppelt so viele Hubvorgänge durchführen können, bevor Wartung erforderlich ist, und insgesamt ungefähr 18 Prozent weniger Hydraulikflüssigkeit verbrauchen. Ziemlich beeindruckend, wenn Sie mich fragen.

Wesentliche Bestandteile eines Kippanhänger-Hydrauliksystems

Hauptbestandteile: Hydraulikflüssigkeit, Pumpe, Zylinder, Ventile und Reservoir

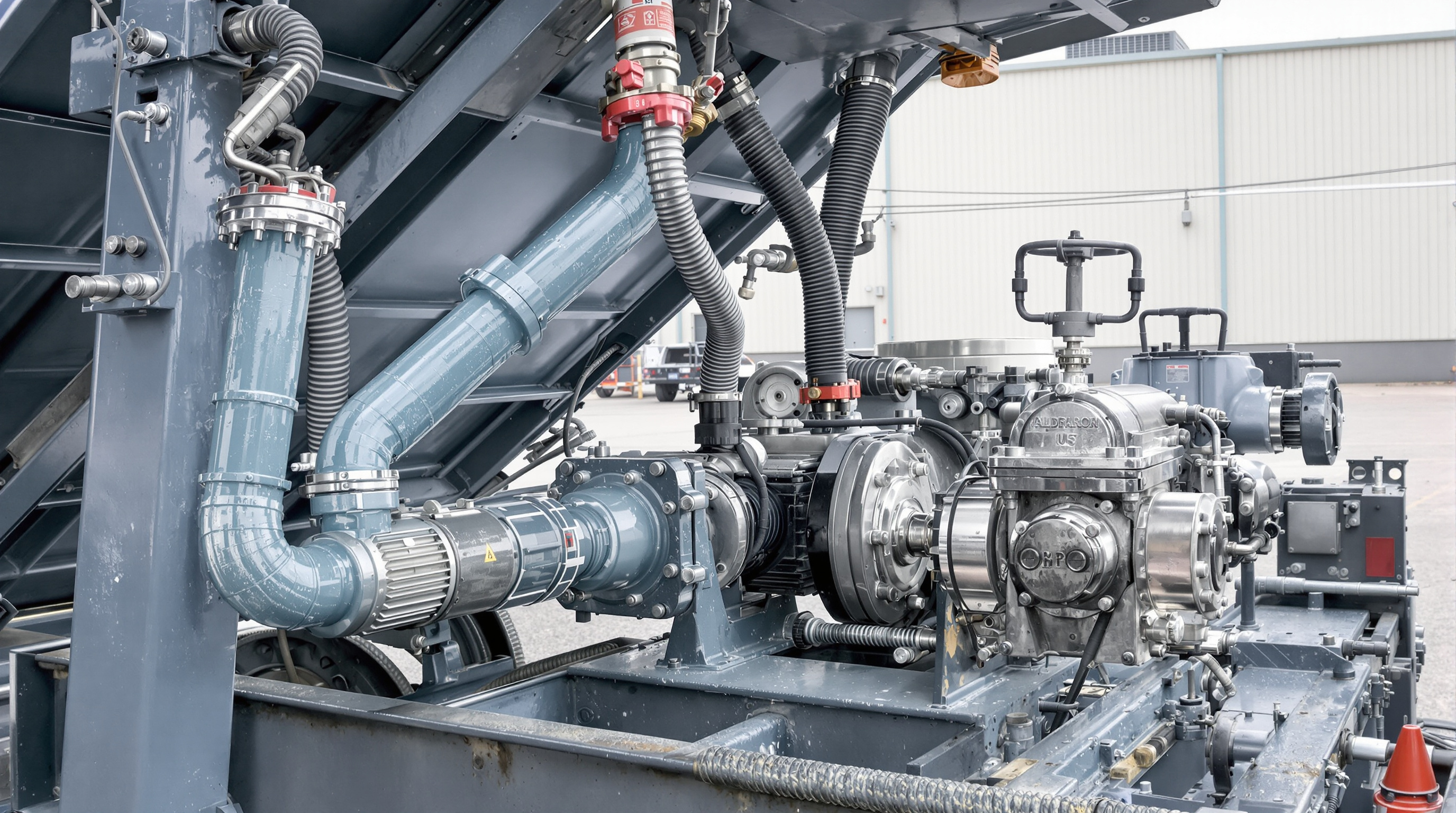

Jedes hydraulische System eines Kippanhängers basiert auf fünf Hauptkomponenten, die harmonisch zusammenarbeiten. Die Hydraulikflüssigkeit übernimmt eine Doppelfunktion, indem sie einerseits die Kraft im System überträgt und andererseits dafür sorgt, dass die beweglichen Teile gut geschmiert bleiben. Synthetische Flüssigkeiten halten unter rauen Betriebsbedingungen etwa 40 Prozent länger, weshalb sie für anspruchsvolle Umgebungen in Betracht gezogen werden sollten. Pumpen – entweder Zahnrad- oder Kolbenpumpen – nehmen mechanische Energie vom Motor auf und wandeln sie in einen unter Druck stehenden hydraulischen Fluss um. Danach kommen die Zylinder, die diesen Druck nutzen und ihn in die eigentliche Hubbewegung umwandeln, die wir sehen, wenn sich das Anhängerbett nach oben neigt. Richtungssteuerventile fungieren dabei wie Verkehrspolizisten, die steuern, wohin die Flüssigkeit fließt, während der Vorratsbehälter (Reservoir) überschüssige Flüssigkeit speichert und gleichzeitig dabei hilft, das System abzukühlen, da der Betrieb oft hohe Temperaturen erzeugt. Wenn alles korrekt verbunden ist, entsteht ein geschlossenes System, das Drücke von über 3.000 Pfund pro Quadratzoll aushalten kann – eine beeindruckende Leistung angesichts dessen, was diese Systeme tagtäglich auf Baustellen im ganzen Land leisten müssen.

Funktion von Schläuchen, Filtern, Stellgliedern und Kolben bei der Systemleistung

Stahlgeflecht-Hochdruckschläuche transportieren die Flüssigkeit zwischen den Bauteilen und sind in der Regel für Drücke ausgelegt, die das Vierfache des normalen Systemdrucks betragen. Die mehrstufigen Filter erfassen winzige Partikel bis zu einer Größe von 3 Mikron, was entscheidend ist, da etwa drei Viertel aller hydraulischen Probleme durch Schmutz verursacht werden, der in das System gelangt. Diese doppelt wirkenden Kolben ermöglichen eine gleichmäßige Bewegung in beide Richtungen hinein und hinaus, und die Stellglieder halten alles präzise auf der Arbeitsbank positioniert. Neue selbstreinigende Filter haben den Wartungsaufwand um etwa 30 Prozent reduziert, insbesondere bei Arbeiten an Orten wie Baustellen, an denen überall Staub vorhanden ist. Die Wartungsteams schätzen diese Funktion, da sie weniger Stillstände zur Reinigung bedeutet.

Fallstudie: Häufige Ausfälle von Komponenten bei starker Beanspruchung von Kippanhängern

Die Auswertung von Daten aus rund 200 stark genutzten Kipperanhängern aus dem Jahr 2023 zeigte einige wiederkehrende Probleme. Das größte Problem war das Verschleiß von Zylinderdichtungen, das bei fast jedem vierten Ausfall auftrat. Diese begannen meist zwischen 18 und 24 Monaten nach der Montage zu versagen. An zweiter Stelle stand die Pumpenkavitation, die etwa 22 % aller Ausfälle verursachte, hauptsächlich dann, wenn die Bediener bei extremen Wetterbedingungen nicht den richtigen Typ hydraulischer Flüssigkeit verwendeten. Weitere 15 % der Probleme resultierten aus Schläuchen, die an ihren Befestigungspunkten scheuerten, bis sie letztendlich leckten. Die gute Nachricht kommt von neueren Anhängern mit integrierten Überwachungssensoren, die durch Frühwarnsysteme für Wartungsbedarf die unerwartete Betriebsunterbrechung um fast zwei Drittel reduzierten. Diese proaktive Herangehensweise macht einen großen Unterschied, um den Betrieb reibungslos laufen zu lassen und kostspielige Überraschungen zu vermeiden.

Gleichgewicht zwischen Haltbarkeit und Systemeinfachheit bei der Komponentenkonstruktion

Hersteller erhöhen die Haltbarkeit durch den Einsatz von Edelstahl der Güte 304 in korrosionsgefährdeten Bereichen und legen dabei Wert auf vor Ort reparierbare Konfigurationen. Vereinfachte Ventilblöcke mit 30 % weniger Anschlüssen als industrielle Vergleichsmodelle funktionieren besser in Umgebungen mit hoher Vibration. Modulare Pumpenbaugruppen ermöglichen einen schnellen Austausch ohne vollständige Demontage – eine Konstruktion, die laut Flottenwartungsstudien die Reparaturzeit um 45 % verkürzt.

Typen hydraulischer Pumpen und Energiequellen für Kippanhänger

Wie das hydraulische Pumpenantriebssystem funktioniert

Im Zentrum jedes hydraulischen Systems steht die Pumpe, die mechanische Energie in Fluiddruck umwandelt, um alle anderen Komponenten anzutreiben. Dieser grundlegende Vorgang basiert auf dem Pascalschen Prinzip, das besagt, dass Druck in einem geschlossenen Fluid gleichmäßig übertragen wird. Die meisten Kippanhänger setzen umfangreich Zahnradpumpen ein, da diese aufgrund ihrer Langlebigkeit bei der Handhabung von Schmutz und Ablagerungen sowie ihres einfachen Wartungsaufwands besonders geeignet sind. Für anspruchsvollere Anwendungen, die eine höhere Leistungsabgabe erfordern, werden Kolbenpumpen verwendet, da sie erheblich höhere Drücke erzeugen können. Aktuelle Trends aus der Fluidtechnikbranche des vergangenen Jahres zeigen, dass Zahnradpumpen etwa 62 % des Marktes für die Installation in Kipplastern ausmachen, was teilweise auf ihre zuverlässige Leistung auch in rauen und staubigen Umgebungen zurückzuführen ist. Viele Betreiber bevorzugen sie nachdrücklich, basierend auf jahrelanger Erfahrung mit dem Ausfall günstigerer Alternativen im Feld.

Stromversorgungsoptionen: Zapfwelle, Elektro- und Benzinbetriebene Pumpen

Drei Hauptstromquellen treiben hydraulische Pumpen an:

- Kraftübernahme (PTO) : Wird direkt mit dem Getriebe des Zugfahrzeugs verbunden, am besten geeignet für häufige Hubvorgänge

- Elektrisch : Wird über die Batterie des Anhängers gespeist, ideal für leichte Einsätze (<15 Hubvorgänge pro Tag)

- Benzinbetrieben : Verfügt über einen unabhängigen Motor, der hohe Durchflussraten (bis zu 25 GPM) für entfernte oder intensive Anwendungen bereitstellt

Feldtests zeigen, dass benzinbetriebene Pumpen bei Temperaturen unter dem Gefrierpunkt eine Effizienz von 94 % beibehalten, während PTO-Systeme in derselben Umgebung um 78 % an Leistung verlieren.

Auswahl der richtigen Pumpe basierend auf Einsatz und Umgebung des Kippanhängers

Die Pumpenauswahl sollte auf das zulässige Gesamtgewicht (GVWR) und die betrieblichen Anforderungen abgestimmt sein:

- Zahnradpumpen eignen sich für die meisten Standardanhänger (<14.000 lbs GVWR)

- Kolbenpumpen werden für Doppelachs-Einheiten (>20.000 lbs) empfohlen

- Elektrische Pumpen funktionieren gut bei städtischen Lieferungen mit weniger als 8 Hubvorgängen pro Tag

Bei extremer Kälte (-20 °F) übertreffen Flügelzellenpumpen Zahnradmodelle, erfordern jedoch synthetische Flüssigkeiten. Branchendaten zeigen, dass eine korrekte Pumpenauswahl hydraulische Ausfälle um 40 % reduziert (Bericht zur Gerätemaintenance, 2023).

Arten hydraulischer Hebevorrichtungen und bewährte Wartungspraktiken

Einfachwirkende vs. doppeltwirkende Zylinder: Leistung und Anwendungsfälle

Einfachwirkende Zylinder nutzen den Hydraulikdruck zum Heben und verlassen sich bei der Rückfahrt auf die Schwerkraft, wodurch sie kostengünstig und effizient für Anhänger mit konstanten Ladegewichten sind. Doppeltwirkende Zylinder leiten den Druck in beide Richtungen, bieten eine höhere Kontrolle und Präzision – ideal für den Umgang mit unausgeglichenen oder wechselnden Lasten in industriellen Anwendungen.

Scherenheber vs. Teleskopheber: Unterschiede in Effizienz und Anwendung

Scherenhebebühnen eignen sich hervorragend, um Gegenstände vertikal in beengten Bereichen mit geringer Kopffreiheit nach oben zu heben, wobei sie üblicherweise eine Höhe von etwa 3,6 Metern erreichen. Sie werden häufig an Orten wie Lagern oder Wartungsbereichen eingesetzt, wo die Deckenhöhe begrenzt ist. Teleskopstapler hingegen legen den Fokus stärker auf horizontale Ausdehnung und schnellen Materialtransport zwischen verschiedenen Punkten. Sie bewähren sich besonders beim Transport großer Mengen über längere Distanzen. Eine aktuelle Studie aus dem vergangenen Jahr zeigte, dass diese teleskopischen Modelle bei Kies- oder Sandtransportarbeiten Lasten etwa 18 Prozent schneller abladen können als herkömmliche Methoden. Dieser Geschwindigkeitsvorteil macht sie besonders wertvoll für Baustellen, die tagtäglich mit schweren Materialien arbeiten.

Hydraulikzylinder-Ausrichtung und Effizienzbewertung des Hubzyklus

Eine korrekte Zylinderausrichtung reduziert Kolbenstangenbeschädigungen um 37 % (Fluid Power Journal 2022). Die Parallelität sollte durch den Bediener auf 0,002 Zoll pro Fuß überprüft und die Zykluszeiten überwacht werden – gut gewartete Systeme führen vollständige Kipplvorgänge je nach Lkw-Ladekammergröße in 15–25 Sekunden durch.

Pflege des Fluidstands, Entfernung von Luft und Entlüften des Systems

Überprüfen Sie wöchentlich den Hydraulikflüssigkeitsstand unter Verwendung der vom Hersteller angegebenen ISO-Viskositätsklasse. Entlüften Sie das System über die Zylinderentlüftungsventile, insbesondere nach Wartungsarbeiten oder bei saisonalen Temperaturschwankungen. Ersetzen Sie die Filter alle 300–500 Betriebsstunden, um Kontaminationsrisiken zu minimieren.

Synthetische vs. konventionelle Hydraulikflüssigkeiten: Vor- und Nachteile sowie Empfehlungen

Synthetische Flüssigkeiten funktionieren zuverlässig bei extremen Temperaturen (-40 °F bis 250 °F), kosten jedoch das 2,3-Fache im Vergleich zu herkömmlichen Mineralölen. Für die meisten Kippanhänger, die bei Temperaturen unter 200 °F betrieben werden, bieten hochwertige hydraulische Flüssigkeiten mit Anti-Verschleiß (AW) ausreichende thermische Stabilität, Oxidationsbeständigkeit und Korrosionsschutz zwischen den Wartungsintervallen.

FAQ

Was ist das Pascal'sche Gesetz und wie wird es in hydraulischen Systemen von Kippanhängern angewendet?

Das Pascal'sche Gesetz besagt, dass ein Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird. In hydraulischen Systemen ermöglicht dieses Prinzip einen gleichmäßigen und vorhersehbaren Betrieb der Kippmulde beim Heben und Senken.

Wie oft sollten hydraulische Systeme in Kippanhängern gewartet werden?

Im Allgemeinen wird empfohlen, alle 500 Betriebsstunden eine Wartung durchzuführen. Dazu gehören die Überprüfung des Hydraulikflüssigkeitsstands, das Entlüften des Systems zur Luftentfernung sowie der Austausch der Filter, um Verunreinigungen zu vermeiden.

Welche Stromquellen werden für Hydraulikpumpen in Kippanhängern empfohlen?

Die Stromquellen umfassen Abtriebswellen (PTO-Systeme) für häufige Zyklen, elektrische Systeme für leichte Beanspruchung und benzinbetriebene Systeme, die hohe Durchflussraten für den Einsatz fernab von Stromquellen oder bei intensiver Nutzung bieten.

Aus welchen Hauptkomponenten besteht das Hydrauliksystem eines Kippanhängers?

Die Hauptkomponenten sind Hydraulikflüssigkeit, Pumpen, Zylinder, Ventile und Behälter, die zusammenwirken, um den hydraulischen Druck und die Bewegung effektiv zu steuern.

Was sind die häufigsten Ursachen für einen Ausfall des Hydrauliksystems bei Kippanhängern?

Häufige Ursachen sind Verschleiß der Zylinderdichtungen, Pumpenkavitation aufgrund falscher Flüssigkeitsverwendung und Schlauchabrieb, der zu Leckagen führt. Überwachungssensoren und Frühwarnsysteme können dazu beitragen, unerwartete Ausfälle zu minimieren.

Inhaltsverzeichnis

- Die Rolle und die Vorteile von Hydrauliksystemen bei Kippanhängern

- Grundprinzipien des hydraulischen Betriebs bei Kippanhängern

-

Wesentliche Bestandteile eines Kippanhänger-Hydrauliksystems

- Hauptbestandteile: Hydraulikflüssigkeit, Pumpe, Zylinder, Ventile und Reservoir

- Funktion von Schläuchen, Filtern, Stellgliedern und Kolben bei der Systemleistung

- Fallstudie: Häufige Ausfälle von Komponenten bei starker Beanspruchung von Kippanhängern

- Gleichgewicht zwischen Haltbarkeit und Systemeinfachheit bei der Komponentenkonstruktion

- Typen hydraulischer Pumpen und Energiequellen für Kippanhänger

-

Arten hydraulischer Hebevorrichtungen und bewährte Wartungspraktiken

- Einfachwirkende vs. doppeltwirkende Zylinder: Leistung und Anwendungsfälle

- Scherenheber vs. Teleskopheber: Unterschiede in Effizienz und Anwendung

- Hydraulikzylinder-Ausrichtung und Effizienzbewertung des Hubzyklus

- Pflege des Fluidstands, Entfernung von Luft und Entlüften des Systems

- Synthetische vs. konventionelle Hydraulikflüssigkeiten: Vor- und Nachteile sowie Empfehlungen

+86-13969627783

+86-13969627783