A hidraulikus rendszerek szerepe és előnyei a kipörgő utánfutókban

Hogyan teszi lehetővé a hidraulikus erő a kipörgő utánfutók teherfelületének hatékony emelését és süllyesztését

Amikor nehéz dolgok mozgatásáról van szó, a hidraulikus rendszerek igazán jól teljesítenek, mivel nyomás alatt lévő folyadék segítségével hoznak létre olyan erőt, amely messze meghaladja azt, amit a kezek vagy fogaskerekek egyedül képesek lennének kifejteni. Vegyünk például egy egyszerű, régi 12 V-os hidraulikus szivattyút: ezek az eszközök elegendő teljesítménnyel rendelkeznek ahhoz, hogy több mint 3000 font/ négyzethüvelyk (psi) nyomást érjenek el, ami azt jelenti, hogy több mint 20 ezer font súlyt képesek felemelni annak izzadás nélkül. A hidraulikát különösen jóvá teszi, hogy az energiaátvitel folyadékon keresztül történik, nem pedig olyan fémtartozékok egymáson való csikorgásán keresztül, mint a láncok esetében. Ez a felépítés jelentősen csökkenti a hagyományos rendszerekben jellemző fogaskerék kopást, ráadásul az üzemeltetők sokkal jobb vezérlést kapnak a terhek emelése vagy süllyesztése során, mivel nincs csúszás vagy rántás.

Miért részesítik előnyben a hidraulikus rendszereket a mechanikus rendszerekkel szemben a billenőplatónál

Ha az erőt a súlyhoz viszonyítjuk, a hidraulikus rendszerek körülbelül hatszoros előnnyel rendelkeznek a mechanikus rendszerekkel szemben. Ez azt jelenti, hogy a kezelők szinte semmilyen erőfeszítéssel el tudják kezdeni a teljes ürítési ciklust, csupán egyetlen kar mozgatásával. Gondoljunk rá úgy, mint amikor nincs szükség kézi tekerésre vagy bonyolult fogaskerekekkel való bajlódásra – a hidraulikus vezérlés tényleg megkönnyíti a munkát minden érintett számára. Ráadásul ezek a rendszerek zárt körű kialakítással rendelkeznek, amely elnyeli a lökéseket, ha a terhelés nem egyenletesen oszlik el. A pótkocsik kereteinek körülbelül 40 százalékkal kisebb terhelést kell elviselniük, összehasonlítva a hagyományos direkt meghajtású emelőkkel, ami logikus, figyelembe véve a rendszeres használat során fellépő kopást és igénybevételt.

Főbb előnyök: Teljesítmény, vezérlés és megbízhatóság a döntő pótkocsik működtetésében

A mai hidraulikus rendszerek akár -20 és 120 Fahrenheit fok közötti hőmérsékletingadozás mellett is körülbelül 98%-os megbízhatósággal működnek, ami elengedhetetlen felszereléssé teszi őket olyan építkezéseken és gazdaságokban, ahol a körülmények extrémek lehetnek. Az arányos szelepek lehetővé teszik a kezelők számára az ágyak pontossággal történő pozícionálását nehéz részleges kirakodások során – ez különösen fontos nehézgépekkel dolgozva. Eközben az automatikus nyomáscsökkentő szelepek biztonsági hálóként működnek a hirtelen túlterhelésből eredő lehetséges károk ellen. Mivel ezek a rendszerek kevesebb mozgó alkatrészből állnak, mint a régebbi modellek, a legtöbb gyártó 500 óránkénti karbantartást javasol, ahelyett, hogy folyamatosan beavatkoznának. Emellett az önillesztő alkatrészek miatt nincs többé szükség a hagyományos mechanikus rendszereket sújtó napi kenésre, ami hosszú távon időt és pénzt takarít meg.

A Dömperpótkocsi Hidraulikus Működésének Alapelvei

Pascal Törvénye és Alkalmazása Dömperpótkocsi Hidraulikus Körökben

A dömpertrailerek hidraulikus rendszere egy úgynevezett Pascal-törvényen alapul. Alapvetően, amikor nyomás kerül kifejtésre egy zárt térben lévő folyadékra, ez a nyomás minden irányban egyenletesen terjed szét. Így tehát, amikor a szivattyú nyomást fejt ki a hidraulikus folyadékra, ez a nyomás végighalad a csöveken és szelepeken egészen addig, amíg el nem éri a megfelelő helyet, ami általában az emelőhengerek. Vegyünk például kb. 1000 font/négyzethüvelyk (psi) nyomást, amely magából a szivattyúból származik. Ugyanez az erőhatás jelenik meg az összes kapcsolódó alkatrészben, ami megmagyarázza, hogy miért képesek a viszonylag kis méretű szivattyúk akár 15 tonnánál is több anyag felemelésére. Ennek működését az teszi lehetővé, hogy az alváz mozgása minden egyes alkalommal konzisztens és kiszámítható, ráadásul nem kopasztja az alkatrészeket olyan módon, ahogy a fogaskerekek vagy láncok általában ezt teszik a többszöri használat során.

Hogyan keletkezik és továbbítódik a hidraulikus nyomás az alváz mozgatásához

A hidraulikus szivattyúk folyadékot szívódnak ki a tartályból, majd fogaskerék-mechanizmusok vagy dugattyúelrendezések segítségével nyomás alá helyezik. Ezek a rendszerek általában 5 és 15 gallon per perc közötti áramlási sebességet hoznak létre, ami általában elegendő ahhoz, hogy körülbelül 15–30 másodperc alatt felemeljen egy teljesen terhelt ágyat, a feltételektől függően. A nyomás alá helyezett folyadék erősített acélcsöveken keresztül halad az oda-vissza ható hengerek felé, és a hidraulikus nyomást a szükséges mozgássá alakítja. A modern, zárt rendszerek többsége belső nyomását általában 2000 és 3000 font négyzethüvelykenként tartja, így biztosítva a megbízható működést még durva terepen vagy akkor is, ha a pótkocsi éppen nehezen kezelhető szögben áll a rakodás során.

A nyomáshatékonyság és a rendszer reakciókészségének fejlődése

A mai felszerelések terhelésérzékelő szivattyúkkal rendelkeznek, amelyek valós időben reagálnak a rendszer aktuális igényeire, így az energiaveszteség körülbelül 27%-kal csökken az előző, fix lökettérfogatú modellekhez képest – ezt az adatot az elmúlt év Off-Highway Research jelentése támasztja alá. A szelepek elektronikusan is vezéreltek, így ezredmásodpercek alatt végezhetők el a beállítások, ami sokkal simább mozgást eredményez. Ne feledjük el említani a szintetikus észterfolyadékokat sem, amelyek konzisztenciájukat megtartják akkor is, ha a hőmérséklet -40 foktól egészen 250 Fahrenheit fokig (kb. 121 °C-ig) változik. Mindezen fejlesztéseknek köszönhetően a modern vontatók körülbelül kétszer annyi emelést tudnak végrehajtani karbantartás nélkül, és összességében kb. 18 százalékkal kevesebb hidraulikus folyadékot használnak. Elég lenyűgöző, ha engem kérdeznek.

Egy billencses vontató hidraulikus rendszerének alapvető elemei

Fő komponensek: Hidraulikus folyadék, szivattyú, henger, szelepek és tartály

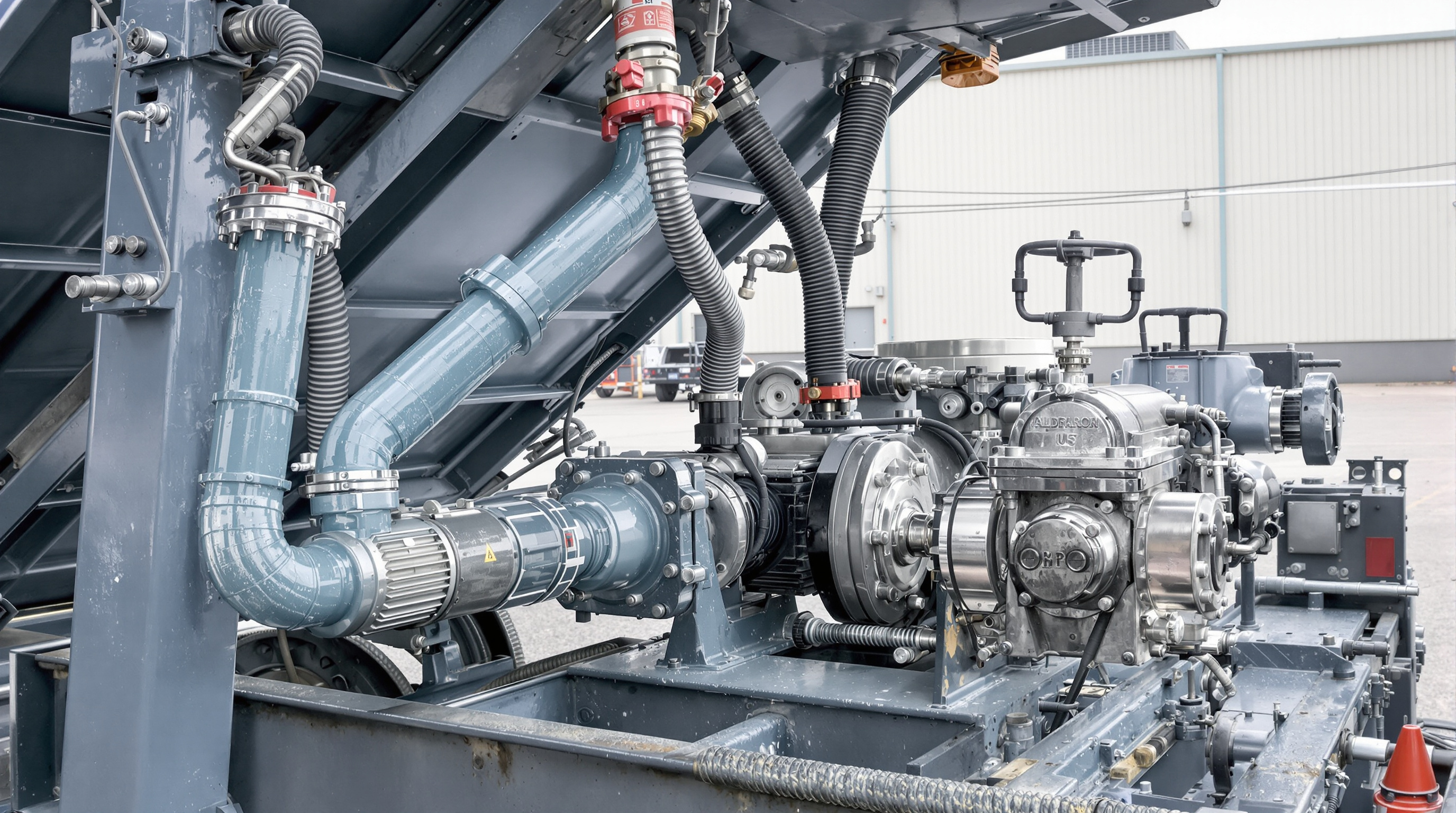

Minden öntartály hidraulikus rendszer öt fő alkatrész harmonikus működésétől függ. A hidraulikus folyadék kétszeres feladatot lát el: átvitele a teljesítményt a rendszeren keresztül, és gondoskodik arról, hogy a mozgó alkatrészek megfelelően kenve maradjanak. A szintetikus folyadékok durva üzemeltetési körülmények között körülbelül 40 százalékkal hosszabb ideig tartanak, így nehéz körülmények között érdemes megfontolni a használatukat. A szivattyúk – fogaskerékes vagy dugattyús típusúak – mechanikai energiát vesznek fel a motortól, és nyomás alatt lévő hidraulikus áramlássá alakítják azt. Ezután következnek a hengerek, amelyek ezt a nyomást felhasználva hozzák létre a felemelkedő mozgást, amit akkor látunk, amikor az utánfutó targonca felemelkedik. Az irányító szelepek forgalomirányítóként működnek, meghatározva, hogy merre haladjon a folyadék, míg a tartály tárolja a felesleges folyadékot, és egyben segít lehűteni a rendszert, mivel a működés során jelentős hő keletkezik. Amikor minden megfelelően csatlakozik, egy zárt rendszert kapunk, amely több mint 3000 font per négyzetinch (psi) nyomással is képes megbirkózni – ez pedig elég lenyűgöző, figyelembe véve, hogy nap mint nap milyen feladatokat kell ellátnia ezen rendszereknek az ország munkaterületein.

A csövek, szűrők, munkahengerek és dugattyúk szerepe a rendszer teljesítményében

Acélhuzalos, nagy nyomású csövek mozgatják a folyadékot az alkatrészek között, és általában négyszeres rendszernyomás elviselésére készülnek. A többfokozatú szűrők akár 3 mikronos apró részecskéket is megfognak, ami fontos, mivel a hidraulikus problémák körülbelül háromnegyede a szennyeződések rendszerbe jutásából adódik. Ezek a kettős hatású dugattyúk sima mozgást tesznek lehetővé ki- és bemenet irányban egyaránt, míg a munkahengerek mindent pontosan a helyén tartanak a munkaasztalon. Az új, öntisztító szűrők körülbelül 30 százalékkal csökkentették a karbantartási igényt, különösen olyan poros környezetekben, mint például építkezések, ahol a por mindenhol jelen van. A karbantartó csapatoknak ez a funkció különösen tetszik, mert kevesebb leállás szükséges a tisztításhoz.

Esettanulmány: Gyakori alkatrészhibák nagy terhelésű billenőtalicskákon

A 2023-ban körülbelül 200, intenzíven használt billenőplatós pótkocsi adatainak vizsgálata során számos ismétlődő probléma került előtérbe. A legnagyobb gondot a hengerek tömítéseinek elhasználódása jelentette, amely majdnem minden tizedes esetben (a meghibásodások közel 40%-ában) fellépett. Ezek általában 18 és 24 hónap között kezdtek el romlani a beszerelés után. A meghibásodások további 22%-át a szivattyúkavitáció okozta, elsősorban akkor, amikor a működtetők nem megfelelő típusú hidraulikus folyadékot használtak extrém időjárási körülmények között. A problémák további 15%-a olyan csövekből származott, amelyek a rögzítési pontokhoz dörzsölődve végül szivárogni kezdtek. Az újdonság, hogy az újabb, figyelőszenzorokkal felszerelt pótkocsiknál a váratlan leállások száma majdnem kétharmaddal csökkent, köszönhetően a karbantartási igényekre adott korai figyelmeztető rendszereknek. Ez a proaktív megközelítés jelentős különbséget jelent a zavartalan működés fenntartásában, és megelőzi a drága meglepetéseket a jövőben.

Az alkatrésztervezésben a tartósság és a rendszer egyszerűsége közötti egyensúly

A gyártók a korrózióra hajlamos területeken az 304-es rozsdamentes acél alkalmazásával növelik a tartósságot, miközben elsődleges szempont a terepen javítható konfiguráció. Az egyszerűsített szelepblokkok 30%-kal kevesebb csatlakozóval rendelkeznek az ipari megfelelőikhez képest, így jobban teljesítenek magas rezgésű környezetben. A moduláris szivattyúegységek lehetővé teszik a gyors cserét teljes szétszerelés nélkül – ezt a tervezést flotta-karbantartási vizsgálatok során bizonyították, amelyek szerint a javítási idő 45%-kal csökken.

Dömperpótkocsi hidraulikus szivattyútípusai és energiaforrásai

Hogyan működteti a hidraulikus szivattyú a rendszert

A hidraulikus rendszer szívében a szivattyú található, amely mechanikai energiát alakít át folyadéknyomássá, így működtetve az összes többi komponenst. Ez az alapvető működés a Pascal-törvényen alapul, amely kimondja, hogy a nyomás egy zárt folyadékban egyenletesen terjed tovább. A többségében a kipörgő utánfutók fogaskerék-szivattyúkat használnak, mivel azok ellenállók a szennyeződésekkel és szennyező anyagokkal szemben, valamint egyszerű karbantartást igényelnek. Nagyobb teljesítményt igénylő alkalmazásokhoz dugattyús szivattyúkat alkalmaznak, amelyek lényegesen nagyobb nyomás előállítására képesek. A múlt évben megfigyelt legfrissebb trendek a folyadékteljesítmény iparágban azt mutatják, hogy a fogaskerék-szivattyúk körülbelül 62%-át teszik ki a kipörgő tehergépkocsik piacának, részben azért, mert megbízhatóan működnek még kemény, poros környezetben is. Számos üzemeltető erősen ezeket részesíti előnyben, évekig tartó tapasztalatok alapján, amelyek során látta olcsóbb alternatívák meghibásodását a terepen.

Tápellátási lehetőségek: PTO, elektromos és benzinmotoros szivattyúk

Három fő tápegység hajtja a hidraulikus szivattyúkat:

- Teljesítményelvétel (PTO) : Közvetlenül a vontató jármű váltóművéhez csatlakozik, gyakori ciklusokhoz ideális

- Elektromos : A pótkocsi akkumulátoráról működik, könnyű igénybevételhez alkalmas (<15 emelés naponta)

- Benzinmotoros : Független motort tartalmaz, nagy térfogatáramot biztosít (akár 25 GPM) távoli vagy intenzív műveletekhez

Terepen végzett tesztek szerint a benzinmotoros szivattyúk mínusz fokokon is 94%-os hatékonyságot érnek el, míg a PTO rendszerek ugyanezen körülmények között 78%-os teljesítménycsökkenést mutatnak.

A megfelelő szivattyú kiválasztása a billenőpótkocsi használatától és környezeti feltételeitől függ

A szivattyú kiválasztását az összeszerelt súly (GVWR) és az üzemeltetési igények határozzák meg:

- A fogaskerékpumpák a legtöbb szabványos pótkocsi számára alkalmasak (<14 000 font GVWR)

- Dugattyús pumpák ajánlottak az egymás mögötti tengelyekkel rendelkező egységekhez (>20 000 font)

- Elektromos pumpák városi szállításokhoz, napi <8 emeléssel működnek jól

Extrém hidegben (-20 °F) a lapátos pumpák jobban teljesítenek, mint a fogaskerekű modellek, de szintetikus folyadékot igényelnek. A szakmai adatok szerint a megfelelő pumpa kiválasztása 40%-kal csökkenti a hidraulikus hibákat (Felszerelés Karbantartási Jelentés, 2023).

Hidraulikus emelőmechanizmusok típusai és karbantartási legjobb gyakorlatok

Egyhatású és kéthatású hengerek: Teljesítmény és alkalmazási területek

Az egyhatású hengerek hidraulikus nyomást használnak az emeléshez, visszahúzásukhoz pedig a gravitációra támaszkodnak, így költséghatékonyak és hatékonyak olyan pótkocsiknál, amelyeknél a terhelés állandó. A kéthatású hengerek mindkét irányban nyomást fejtenek ki, nagyobb vezérlést és pontosságot biztosítva – ideálisak kiegyensúlyozatlan vagy változó terhelések kezelésére ipari alkalmazásokban.

Ollóscsuklós és teleszkópos emelők: Hatékonysági és alkalmazási különbségek

A tijasztós emelők kiválóan alkalmasak arra, hogy szűk helyeken, alacsony fejtávolság mellett dolgokat függőlegesen feljebb vigyenek, általában körülbelül 3,6 méter magasságig. Ezeket gyakran raktárakban vagy karbantartási területeken használják, ahol korlátozott a mennyezet magassága. A teleszkópos emelők viszont inkább a vízszintes kiterjedésre és az anyagok gyors mozgatására koncentrálnak két pont között. Akkor mutatják igazán az erejüket, amikor nagy mennyiségű anyagot kell távolságokon keresztül szállítani. Egy tavalyi tanulmány kimutatta, hogy ezek a teleszkópos modellek körülbelül 18 százalékkal gyorsabban tudják kiüríteni a rakományt földmunkáknál vagy homokszállításnál a hagyományos módszerekhez képest. Ez a sebességbeli előny különösen értékes a súlyos anyagok napi szintű kezelésével foglalkozó építkezéseken.

Hidraulikus henger pozícionálás és emelési ciklus hatékonysági mércék

A megfelelő hengerigazítás 37%-kal csökkenti a rúdkarcolódást (Fluid Power Journal 2022). Az üzemeltetőknek ellenőrizniük kell a párhuzamosságot lábanként 0,002 hüvelykes tűréshatáron belül, valamint figyelniük kell a ciklusidőket – jól karbantartott rendszerek az ürítést 15–25 másodperc alatt fejezik be, az ágy méretétől függően.

Folyadékszint fenntartása, levegő eltávolítása és a rendszer légtelenítése

Hetente ellenőrizze a hidraulikafolyadék szintjét a gyártó által meghatározott ISO minőség szerint. A levegőt a hengereken található légtelenítő szelepeken keresztül távolítsa el, különösen karbantartás után vagy évszakváltáskor. Cserélje a szűrőket 300–500 munkaóra után a szennyeződési kockázat minimalizálása érdekében.

Szintetikus és hagyományos hidraulikafolyadékok: előnyök, hátrányok és ajánlások

A szintetikus folyadékok megbízhatóan működnek szélsőséges hőmérsékleteken (-40 ° F - 250 ° F), de 2,3szer drágábbak, mint a hagyományos ásványi olajok. A legtöbb 200 ° F alatti hulladékcsomagoló utánfutó esetében a prémium viszonytálló hidraulikus folyadékok elegendő hőstabilitást, oxidációs ellenállást és korróziós védelmet nyújtanak a szervizintervallumok között.

GYIK

Mi a Pascal-törvény, és hogyan alkalmazható a hulladékfuvarozó pótkocsik hidraulikus rendszereire?

Pascal törvénye szerint a korlátozott folyadékra gyakorolt nyomás egyenlő mértékben terjed minden irányba. A hidraulikus rendszerek esetében ez az elv lehetővé teszi a kukkoló pótkocsik egyenletes és kiszámítható működését a felemelési és leeresztési műveletek során.

Milyen gyakran kell karbantartani a hulladékvisszacsatolók hidraulikus rendszerét?

Általában ajánlott 500 üzemóránként karbantartási vizsgálatokat végezni. Ez magában foglalja a hidraulikus folyadék szintjének ellenőrzését, a rendszer vérzését a levegő eltávolítása érdekében, valamint a szűrők cseréjét a szennyeződés elkerülése érdekében.

Milyen áramforrásokat ajánlanak a döntőkocsik hidraulikus szivattyúihoz?

Az áramforrások közé tartoznak az átvételi tengelyek (PTO) rendszerek gyakori ciklusok esetén, elektromos rendszerek kis terhelésű használatra, valamint benzinüzemű rendszerek, amelyek nagy átfolyási sebességet biztosítanak távoli vagy intenzív műveletekhez.

Mik a döntőkocsi hidraulikus rendszerének fő alkotóelemei?

A fő alkotóelemek a hidraulikus folyadék, szivattyúk, hengerek, szelepek és tartályok, amelyek együttesen hatékonyan kezelik a hidraulikus nyomást és mozgást.

Mik a döntőkocsik hidraulikus rendszerének meghibásodásának gyakori okai?

A gyakori okok közé tartozik a henger tömítések kopása, a szivattyúk kavitációja helytelen folyadékhasználat miatt, valamint a csövek kopása, amely szivárgáshoz vezethet. A figyelő szenzorok és korai figyelmeztető rendszerek segíthetnek csökkenteni a váratlan meghibásodásokat.

Tartalomjegyzék

-

A hidraulikus rendszerek szerepe és előnyei a kipörgő utánfutókban

- Hogyan teszi lehetővé a hidraulikus erő a kipörgő utánfutók teherfelületének hatékony emelését és süllyesztését

- Miért részesítik előnyben a hidraulikus rendszereket a mechanikus rendszerekkel szemben a billenőplatónál

- Főbb előnyök: Teljesítmény, vezérlés és megbízhatóság a döntő pótkocsik működtetésében

- A Dömperpótkocsi Hidraulikus Működésének Alapelvei

-

Egy billencses vontató hidraulikus rendszerének alapvető elemei

- Fő komponensek: Hidraulikus folyadék, szivattyú, henger, szelepek és tartály

- A csövek, szűrők, munkahengerek és dugattyúk szerepe a rendszer teljesítményében

- Esettanulmány: Gyakori alkatrészhibák nagy terhelésű billenőtalicskákon

- Az alkatrésztervezésben a tartósság és a rendszer egyszerűsége közötti egyensúly

- Dömperpótkocsi hidraulikus szivattyútípusai és energiaforrásai

-

Hidraulikus emelőmechanizmusok típusai és karbantartási legjobb gyakorlatok

- Egyhatású és kéthatású hengerek: Teljesítmény és alkalmazási területek

- Ollóscsuklós és teleszkópos emelők: Hatékonysági és alkalmazási különbségek

- Hidraulikus henger pozícionálás és emelési ciklus hatékonysági mércék

- Folyadékszint fenntartása, levegő eltávolítása és a rendszer légtelenítése

- Szintetikus és hagyományos hidraulikafolyadékok: előnyök, hátrányok és ajánlások

+86-13969627783

+86-13969627783