El papel y las ventajas de los sistemas hidráulicos en los remolques volcadores

Cómo la potencia hidráulica permite la elevación y bajada eficiente de la caja de los remolques volcadores

Cuando se trata de mover cargas pesadas, los sistemas hidráulicos destacan realmente porque utilizan fluido presurizado para generar fuerza muy superior a la que podrían manejar las manos o engranajes por sí solos. Tomemos, por ejemplo, una bomba hidráulica estándar de 12 voltios; estos dispositivos tienen suficiente potencia como para superar con creces las 3000 libras por pulgada cuadrada, lo que significa que pueden levantar pesos de más de 20 mil libras sin esfuerzo alguno. Lo que hace tan excelentes a los sistemas hidráulicos es que transmiten potencia a través de líquido en lugar de piezas metálicas que rozan entre sí, como ocurre con las cadenas. Esta configuración reduce considerablemente el desgaste de engranajes que vemos en los sistemas tradicionales, además de que los operarios obtienen un control mucho mejor al elevar o bajar cargas, ya que no hay deslizamientos ni movimientos bruscos.

Por qué se prefieren los sistemas hidráulicos frente a los mecánicos en remolques volcadores

Cuando se trata de resistencia frente al peso, los sistemas hidráulicos superan a los mecánicos en una proporción de seis a uno. Esto significa que los operarios pueden iniciar ciclos completos de descarga con muy poco esfuerzo, simplemente moviendo una sola palanca. Piénselo de manera diferente a tener que girar manualmente o lidiar con engranajes complicados: los controles hidráulicos realmente facilitan las cosas para todos los involucrados. Además, estos sistemas cuentan con un diseño de circuito cerrado que absorbe impactos cuando las cargas no están distribuidas uniformemente. Los remolques experimentan aproximadamente un 40 por ciento menos de tensión en sus estructuras en comparación con los elevadores de transmisión directa tradicionales, lo cual es lógico dada la cantidad de desgaste que ocurre durante el uso normal.

Beneficios clave: Potencia, control y fiabilidad en las operaciones de remolques basculantes

Los sistemas hidráulicos hoy en día funcionan de manera confiable alrededor del 98 % del tiempo, incluso cuando las temperaturas oscilan entre -20 y 120 grados Fahrenheit, lo que los convierte prácticamente en equipos esenciales en obras de construcción y granjas donde las condiciones pueden ser extremas. Las válvulas proporcionales permiten a los operadores posicionar las cajas con precisión milimétrica durante descargas parciales complicadas, algo que importa mucho al trabajar con maquinaria pesada. Mientras tanto, las válvulas automáticas de alivio de presión actúan como redes de seguridad contra posibles daños causados por sobrecargas repentinas. Dado que estos sistemas tienen menos piezas móviles en comparación con modelos anteriores, la mayoría de los fabricantes recomiendan revisiones de mantenimiento cada 500 horas o más, en lugar de ajustes constantes. Además, los componentes autorlubricantes eliminan los problemas diarios de engrase que afectan a los sistemas mecánicos tradicionales, ahorrando tiempo y dinero a largo plazo.

Principios fundamentales del funcionamiento hidráulico en remolques volcadores

Ley de Pascal y su aplicación en circuitos hidráulicos de remolques volcadores

El sistema hidráulico en los remolques volcadores funciona según una cosa llamada Ley de Pascal. Básicamente, cuando se aplica presión a un fluido atrapado dentro de un recipiente, esa presión se distribuye uniformemente en todas las direcciones. Entonces, lo que sucede es que cuando la bomba empuja el fluido hidráulico, dicha presión se transmite a través de todas las mangueras y válvulas hasta donde necesita llegar, que normalmente son los cilindros elevadores. Por ejemplo, si hay alrededor de 1.000 libras por pulgada cuadrada provenientes de la propia bomba, esa misma cantidad de fuerza termina sintiéndose en todos los componentes conectados, lo cual explica por qué incluso bombas relativamente pequeñas pueden levantar cargas muy pesadas, como más de 15 toneladas de material. Lo que hace que todo este sistema funcione tan bien es que la caja se mueve de forma constante y predecible cada vez, sin desgastar las piezas como normalmente lo harían engranajes o cadenas tras un uso repetido.

Cómo se genera y transmite la presión hidráulica para el movimiento de la caja

Las bombas hidráulicas extraen fluido del tanque de reserva y luego lo presurizan mediante mecanismos de engranajes o disposiciones de pistones. Estos sistemas generan típicamente caudales entre aproximadamente 5 y 15 galones por minuto, lo cual generalmente es suficiente para elevar una cama completamente cargada en unos 15 a 30 segundos, dependiendo de las condiciones. Una vez presurizado, el fluido se desplaza a través de tuberías de acero reforzado hacia los cilindros de doble efecto, convirtiendo esa presión hidráulica en movimiento real según sea necesario. La mayoría de los sistemas modernos sellados mantienen presiones internas entre 2.000 y 3.000 libras por pulgada cuadrada, garantizando un funcionamiento constante incluso al operar sobre terrenos irregulares o cuando el remolque se encuentra posicionado en un ángulo incómodo durante las operaciones de carga.

Avances en la Eficiencia de Presión y la Respuesta del Sistema

Los equipos actuales cuentan con bombas de detección de carga que responden realmente a lo que el sistema necesita en este momento, lo que reduce el desperdicio de energía en aproximadamente un 27 % en comparación con aquellos antiguos modelos de desplazamiento fijo, según Off-Highway Research del año pasado. Las válvulas también son controladas electrónicamente, realizando ajustes en milisegundos para que todo se mueva mucho más suavemente. Y tampoco olvide los fluidos sintéticos de tipo éster, que mantienen su consistencia incluso cuando las temperaturas oscilan desde -40 grados hasta calores extremos de 250 grados Fahrenheit. Todas estas mejoras significan que los remolques modernos pueden realizar aproximadamente el doble de elevaciones antes de necesitar mantenimiento, además de consumir alrededor de un 18 por ciento menos de fluido hidráulico en general. Cosas bastante impresionantes, si me lo pregunta.

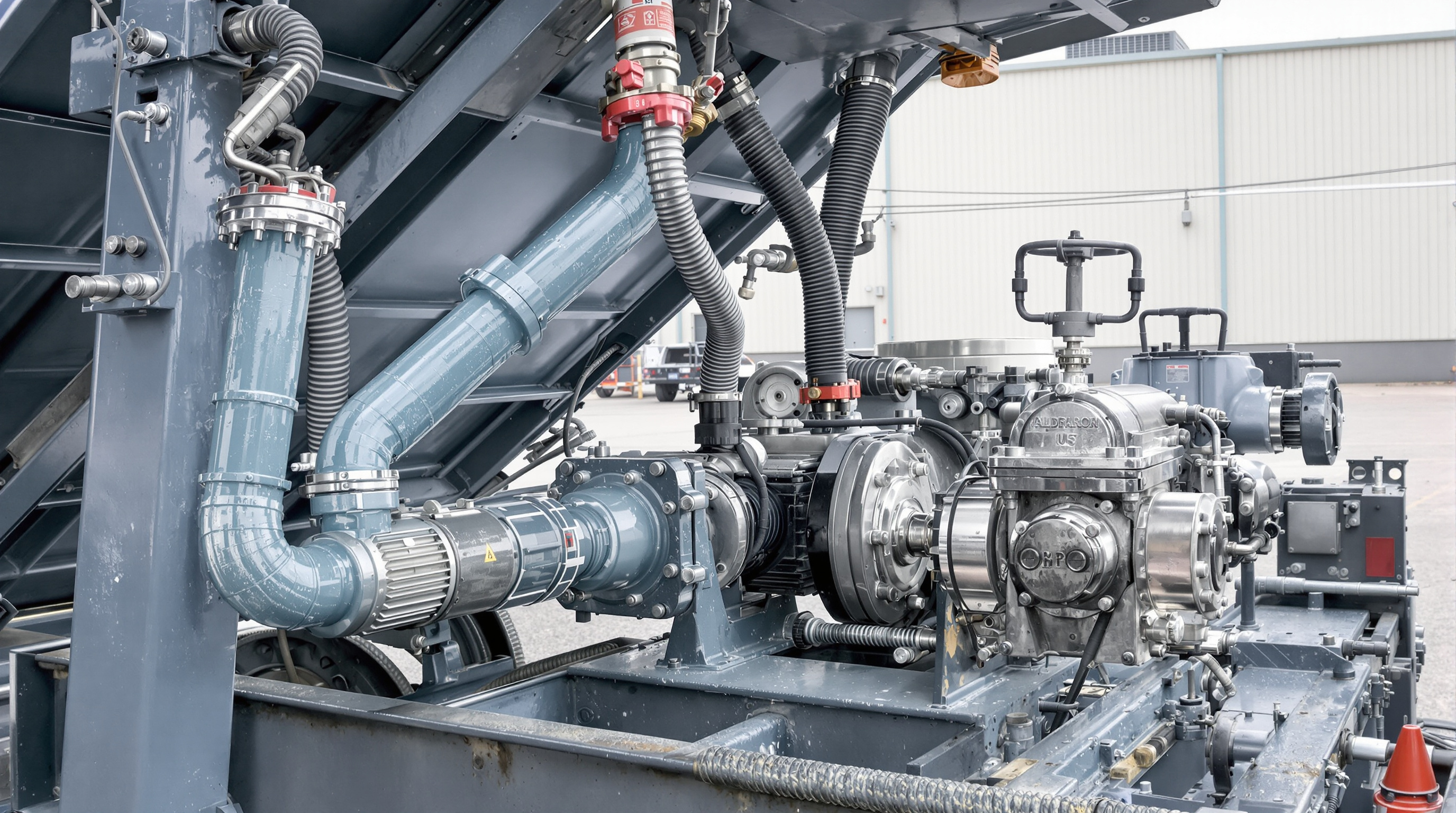

Componentes esenciales del sistema hidráulico de un remolque volquete

Componentes principales: Fluido hidráulico, bomba, cilindro, válvulas y depósito

Todo sistema hidráulico de remolque volcador depende de cinco componentes principales que trabajan en armonía. El fluido hidráulico cumple una doble función: transmite la potencia a través del sistema y mantiene bien lubricadas las piezas móviles. Los fluidos sintéticos duran aproximadamente un 40 por ciento más cuando se exponen a condiciones operativas severas, lo que los hace una opción recomendable para entornos exigentes. Las bombas, ya sean de tipo engranaje o de pistón, toman la energía mecánica del motor y la convierten en flujo hidráulico presurizado. Luego entran en acción los cilindros, que aprovechan toda esa presión y la transforman en el movimiento de elevación que observamos cuando la cama del remolque se inclina hacia arriba. Las válvulas de control direccional actúan como agentes de tránsito, dirigiendo hacia dónde fluye el fluido, mientras que el depósito almacena el fluido adicional y ayuda además a enfriar el sistema, ya que las operaciones generan calor. Cuando todo está correctamente conectado, se obtiene un sistema sellado capaz de soportar presiones superiores a las 3.000 libras por pulgada cuadrada, algo bastante impresionante considerando lo que estos sistemas deben lograr día tras día en obras de todo el país.

Función de mangueras, filtros, actuadores y pistones en el rendimiento del sistema

Las mangueras de alta presión con trenzado de acero transportan fluido entre las partes y generalmente están diseñadas para soportar presiones cuatro veces superiores a las normales del sistema. Los filtros de múltiples etapas atrapan partículas diminutas de hasta 3 micrones, lo cual es importante porque aproximadamente tres cuartas partes de todos los problemas hidráulicos se deben a la entrada de suciedad en el sistema. Estos pistones de doble efecto permiten un movimiento suave en ambas direcciones, entrante y saliente, y los actuadores mantienen todo correctamente posicionado en la bancada. Los nuevos filtros autolimpiantes han reducido los requisitos de mantenimiento en aproximadamente un 30 por ciento, especialmente cuando se trabaja en lugares como obras de construcción donde el polvo está presente en todas partes. Los equipos de mantenimiento valoran mucho esta característica porque significa menos paradas para limpieza.

Estudio de caso: fallos comunes de componentes en remolques volcadores de alto uso

El análisis de datos de alrededor de 200 remolques volcadores intensamente utilizados en 2023 reveló algunos problemas comunes que se repiten una y otra vez. El mayor problema fue el desgaste de las juntas de los cilindros, que ocurrió en casi 4 de cada 10 averías. Estas juntas solían comenzar a fallar entre los 18 y 24 meses posteriores a su instalación. Luego estaba la cavitación de la bomba, que provocaba aproximadamente el 22 % de todas las fallas, principalmente cuando los operarios no utilizaban el tipo adecuado de fluido hidráulico en condiciones climáticas extremas. Otro 15 % de los problemas provenía de mangueras que rozaban contra sus puntos de montaje hasta que finalmente presentaban fugas. La buena noticia proviene de los remolques más nuevos, equipados con sensores de monitoreo que redujeron las interrupciones inesperadas en casi dos tercios gracias a sistemas de alerta temprana para las necesidades de mantenimiento. Este tipo de enfoque proactivo marca una gran diferencia para mantener las operaciones funcionando sin contratiempos costosos en el futuro.

Equilibrar la Durabilidad con la Simplicidad del Sistema en el Diseño de Componentes

Los fabricantes mejoran la durabilidad utilizando acero inoxidable grado 304 en áreas propensas a la corrosión, al tiempo que priorizan configuraciones reparables en campo. Bloques de válvulas simplificados con un 30 % menos conexiones que los modelos industriales equivalentes ofrecen un mejor rendimiento en entornos de alta vibración. Conjuntos modulares de bombas permiten reemplazos rápidos sin necesidad de desmontaje completo, un diseño que estudios de mantenimiento de flotas han demostrado que reduce el tiempo de reparación en un 45 %.

Tipos de bombas hidráulicas y fuentes de energía para remolques volcadores

Cómo el sistema de accionamiento de la bomba hidráulica afecta su funcionamiento

En el corazón de cualquier sistema hidráulico se encuentra la bomba, que convierte la energía mecánica en presión de fluido para alimentar todos los demás componentes. Este funcionamiento fundamental se basa en el principio de Pascal, que establece que la presión se transmite uniformemente a través de un fluido confinado. La mayoría de los remolques volcadores dependen ampliamente de bombas de engranajes debido a su durabilidad al manejar suciedad y escombros, así como a sus sencillas necesidades de mantenimiento. Para aplicaciones más exigentes que requieren una mayor potencia, se utilizan bombas de pistón por su capacidad de generar presiones significativamente más altas. Las tendencias recientes del sector de la hidráulica del año pasado indican que las bombas de engranajes representan aproximadamente el 62 % del mercado de instalaciones en camiones volquete, debido en parte a su rendimiento confiable incluso en entornos severos y polvorientos. Muchos operarios las prefieren firmemente basándose en años de experiencia observando el fallo de alternativas más económicas en el campo.

Opciones de alimentación: bombas accionadas por toma de fuerza, eléctricas y a gasolina

Tres fuentes principales de energía accionan las bombas hidráulicas:

- Toma de Fuerza (PTO) : Se conecta directamente a la transmisión del vehículo tractor, ideal para ciclos frecuentes

- Eléctrico : Alimentada por la batería del remolque, ideal para usos ligeros (<15 elevaciones por día)

- Accionada por gasolina : Cuenta con un motor independiente, proporcionando altas tasas de flujo (hasta 25 GPM) para operaciones remotas o intensivas

Pruebas en campo muestran que las bombas accionadas por gasolina mantienen una eficiencia del 94 % en condiciones bajo cero, mientras que los sistemas PTO experimentan una caída de rendimiento del 78 % en el mismo entorno.

Selección de la bomba adecuada según el uso y entorno del remolque volcador

La selección de la bomba debe ajustarse al GVWR y a las demandas operativas:

- Las bombas de engranajes son adecuadas para la mayoría de los remolques estándar (<14,000 lbs GVWR)

- Se recomiendan bombas de pistón para unidades con ejes gemelos (>20,000 lbs)

- Las bombas eléctricas funcionan bien para entregas urbanas con menos de 8 elevaciones diarias

En climas extremadamente fríos (-20°F), las bombas de paletas superan a los modelos de engranajes pero requieren fluidos sintéticos. Datos del sector muestran que el correcto emparejamiento de bombas reduce las fallas hidráulicas en un 40% (Informe de Mantenimiento de Equipos, 2023).

Tipos de mecanismos hidráulicos de elevación y mejores prácticas de mantenimiento

Cilindros de acción simple vs. cilindros de doble acción: rendimiento y casos de uso

Los cilindros de acción simple utilizan presión hidráulica para elevar y dependen de la gravedad para retraerse, lo que los hace rentables y eficientes para remolques con pesos de carga consistentes. Los cilindros de doble acción aplican presión en ambas direcciones, ofreciendo mayor control y precisión, ideal para manejar cargas desequilibradas o variables en aplicaciones industriales.

Elevación de tijera vs. elevación telescópica: diferencias en eficiencia y aplicación

Las plataformas elevadoras de tijera son excelentes para elevar objetos verticalmente en espacios reducidos donde hay poca altura libre, alcanzando generalmente unos 3,6 metros de altura. Estas plataformas suelen verse en lugares como almacenes o áreas de mantenimiento donde la altura del techo es limitada. Por otro lado, las plataformas telescópicas se enfocan más en extenderse horizontalmente y mover materiales rápidamente entre puntos. Destacan especialmente al transportar grandes volúmenes de material a lo largo de distancias. Un estudio reciente del año pasado mostró que estos modelos telescópicos pueden descargar cargas aproximadamente un 18 por ciento más rápido en trabajos de acarreo de grava o arena en comparación con los métodos tradicionales. Esta ventaja de velocidad las hace particularmente valiosas en obras de construcción que manejan materiales pesados día tras día.

Referencias de Alineación del Cilindro Hidráulico y Eficiencia del Ciclo de Elevación

El alineamiento adecuado del cilindro reduce el rayado de la varilla en un 37 % (Fluid Power Journal 2022). Los operadores deben verificar el paralelismo dentro de 0,002 pulgadas por pie y monitorear los tiempos de ciclo; los sistemas bien mantenidos completan vaciados completos en 15 a 25 segundos, dependiendo del tamaño de la cama.

Mantenimiento de niveles de fluido, eliminación de aire y purga del sistema

Revise el nivel del fluido hidráulico semanalmente utilizando la clasificación ISO especificada por el fabricante. Purge el aire del sistema a través de las válvulas de purga de los cilindros, especialmente después del mantenimiento o durante cambios estacionales de temperatura. Reemplace los filtros cada 300 a 500 horas de funcionamiento para minimizar los riesgos de contaminación.

Fluidos hidráulicos sintéticos vs. convencionales: ventajas, desventajas y recomendaciones

Los fluidos sintéticos funcionan de manera confiable en temperaturas extremas (-40 °F a 250 °F), pero cuestan 2,3 veces más que los aceites minerales convencionales. Para la mayoría de los remolques volcadores que operan por debajo de 200 °F, los fluidos hidráulicos premium con protección contra el desgaste (AW) ofrecen estabilidad térmica, resistencia a la oxidación y protección contra la corrosión suficientes entre intervalos de servicio.

Preguntas frecuentes

¿Qué es la Ley de Pascal y cómo se aplica a los sistemas hidráulicos en remolques volcadores?

La Ley de Pascal establece que la presión aplicada a un fluido confinado se transmite por igual en todas las direcciones. En los sistemas hidráulicos, este principio permite el funcionamiento constante y predecible de las cajas de los remolques volcadores durante las acciones de elevación y descenso.

¿Con qué frecuencia deben mantenerse los sistemas hidráulicos en los remolques volcadores?

Generalmente se recomienda realizar revisiones de mantenimiento cada 500 horas de operación. Esto incluye verificar los niveles de fluido hidráulico, purgar el sistema para eliminar el aire y reemplazar los filtros para evitar problemas de contaminación.

¿Cuáles son las fuentes de energía recomendadas para las bombas hidráulicas en remolques volcadores?

Las fuentes de energía incluyen sistemas de toma de fuerza (PTO) para ciclos frecuentes, sistemas eléctricos para usos ligeros y sistemas impulsados por gasolina que ofrecen altas tasas de flujo para operaciones remotas o intensivas.

¿Cuáles son los componentes principales del sistema hidráulico de un remolque volcador?

Los componentes principales incluyen fluido hidráulico, bombas, cilindros, válvulas y depósitos, que trabajan juntos para gestionar eficazmente la presión y el movimiento hidráulicos.

¿Cuáles son las causas comunes de fallas en el sistema hidráulico de los remolques volcadores?

Las causas comunes incluyen desgaste de las juntas del cilindro, cavitación de la bomba debido al uso incorrecto del fluido y abrasión de mangueras que conduce a fugas. Los sensores de monitoreo y los sistemas de alerta temprana pueden ayudar a minimizar fallos inesperados.

Tabla de Contenido

- El papel y las ventajas de los sistemas hidráulicos en los remolques volcadores

- Principios fundamentales del funcionamiento hidráulico en remolques volcadores

-

Componentes esenciales del sistema hidráulico de un remolque volquete

- Componentes principales: Fluido hidráulico, bomba, cilindro, válvulas y depósito

- Función de mangueras, filtros, actuadores y pistones en el rendimiento del sistema

- Estudio de caso: fallos comunes de componentes en remolques volcadores de alto uso

- Equilibrar la Durabilidad con la Simplicidad del Sistema en el Diseño de Componentes

- Tipos de bombas hidráulicas y fuentes de energía para remolques volcadores

-

Tipos de mecanismos hidráulicos de elevación y mejores prácticas de mantenimiento

- Cilindros de acción simple vs. cilindros de doble acción: rendimiento y casos de uso

- Elevación de tijera vs. elevación telescópica: diferencias en eficiencia y aplicación

- Referencias de Alineación del Cilindro Hidráulico y Eficiencia del Ciclo de Elevación

- Mantenimiento de niveles de fluido, eliminación de aire y purga del sistema

- Fluidos hidráulicos sintéticos vs. convencionales: ventajas, desventajas y recomendaciones

+86-13969627783

+86-13969627783