Dökme Römorklarda Hidrolik Sistemlerin Rolü ve Avantajları

Hidrolik gücün dökme römork yataklarının verimli şekilde nasıl yukarı kaldırılmasını ve aşağı indirilmesini sağladığı

Ağır eşyaları taşımak söz konusu olduğunda, hidrolik sistemler basınçlı sıvıyı hareket ettirerek yalnızca elle ya da dişlilerle elde edilebilecekten çok daha fazla kuvvet oluşturdukları için gerçekten öne çıkar. Örneğin tipik bir 12 voltluk hidrolik pompa, 3000 pound/inç kare (psi) değerini kolayca aşabilecek güce sahiptir ve bu da 20 binden fazla pound ağırlığı rahatça kaldırabileceği anlamına gelir. Hidroliklerin bu kadar iyi olmasını sağlayan şey, zincirlerde olduğu gibi metal parçaların birbirine sürtünmesi yerine gücü sıvı aracılığıyla iletmeleridir. Bu yapı, geleneksel sistemlerde görülen o can sıkıcı dişli aşınmasını ortadan kaldırır ve ayrıca yükler yükseltilirken veya indirilirken kayma ya da sarsılma olmadığından operatörler çok daha iyi kontrol sağlar.

Dökme römorklarda neden mekanik sistemler yerine hidrolikler tercih edilir

Ağırlık karşıtı güç açısından değerlendirildiğinde, hidrolik sistemler mekanik sistemleri yaklaşık altıya bir oranında geride bırakır. Bu, operatörlerin neredeyse hiç çaba harcamadan, sadece tek bir kol hareketiyle tam dökme döngülerine başlayabileceği anlamına gelir. Manuel olarak kasnak çevirmek veya karmaşık dişlilerle uğraşmak yerine bunu düşünün - hidrolik kontroller gerçekten de herkes için işleri kolaylaştırır. Ayrıca bu sistemler, yükler eşit şekilde dağılmadığında şokları emen kapalı döngü tasarımı sunar. Römorklar, eski tip doğrudan tahrikli kaldırıcılara kıyasla çerçevelerinde yaklaşık yüzde 40 daha az stres yaşar ve bu da normal kullanım sırasında ortaya çıkan aşınma ve yıpranma miktarı düşünüldüğünde mantıklıdır.

Temel avantajlar: Dökme römork işlemlerinde güç, kontrol ve güvenilirlik

Günümüzde hidrolik sistemler, sıcaklıklar -20 ile 120 Fahrenheit arasında değiştiğinde bile yaklaşık %98 oranında güvenilir şekilde çalışmaktadır ve bu da onları koşulların zorlaştığı inşaat sahaları ile çiftliklerde neredeyse vazgeçilmez hale getirmektedir. Orantılı valfler, ağır makinelerle çalışılırken önemli olan, zorlu kısmi boşaltma işlemlerinde yatakların çok hassas bir şekilde konumlandırılmasına imkan tanır. Bu sırada, otomatik basınç tahliye valfleri ani aşırı yüklenmelerden kaynaklanabilecek olası hasarlara karşı güvenlik önlemi olarak görev yapar. Bu sistemler eski modellere kıyasla daha az hareketli parçaya sahip olduklarından, çoğu üretici tarafından sürekli müdahale yerine her 500+ saatte bir bakım kontrolü yapılması önerilmektedir. Ayrıca, kendi kendini yağlayan bileşenler sayesinde geleneksel mekanik sistemleri rahatsız eden günlük grezleme sorunları artık yaşanmaz ve bu da uzun vadede hem zaman hem de para tasarrufu sağlar.

Dökme Römorklarda Hidrolik Çalışmanın Temel İlkeleri

Pascal Kanunu ve Dökme Römork Hidrolik Devrelerinde Uygulanması

Damper römorklardaki hidrolik sistem, Pascal Kanunu adı verilen bir şeyin temel aldığı şekilde çalışır. Temelde, kapalı bir ortama hapsolmuş sıvıya basınç uygulandığında bu basınç her yöne eşit şekilde yayılır. Böylece pompa hidrolik sıvıya baskı uyguladığında, bu basınç borular ve valfler boyunca gerekli yere iletilir; bu nokta genellikle kaldırma silindirleridir. Örneğin, pompadan yaklaşık 1000 pound/inç kare (psi) basınç geliyorsa, aynı kuvvet bağlı olan tüm sistemde hissedilir. Bu yüzden nispeten küçük pompalar bile aslında 15 tonluk gibi oldukça ağır yükleri kaldırabilir. Tüm bunın çok iyi işlemesinin nedeni, kasnın her seferinde tutarlı ve öngörülebilir hareket etmesidir ve tekrarlanan kullanımdan sonra dişliler veya zincirlerin yaptığı gibi parçaları aşındırmaz.

Kas Hareketi İçin Hidrolik Basıncının Nasıl Oluşturulduğu ve İletildiği

Hidrolik pompalar, sıvıyı rezervuardan çekerek dişli mekanizmalar veya piston düzenekleri kullanarak basınçlandırır. Bu sistemler genellikle dakikada yaklaşık 5 ila 15 galon arasında debi oluşturur ve bu, koşullara bağlı olarak tam yüklü bir yatağı yaklaşık 15 ila 30 saniye içinde kaldırmak için yeterlidir. Bir kez basınçlandırıldığında, sıvı çift yönlü çalışan silindirlere doğru takviyeli çelik borular boyunca ilerler ve hidrolik basıncı ihtiyaç duyuldukça gerçek harekete dönüştürür. Çoğu modern kapalı sistem, iç basıncı inç kare başına 2.000 ile 3.000 pound arasında tutar ve böylece engebeli arazide çalışırken ya da yüklenme sırasında römorkun zor bir açıda konumlandırıldığı durumlarda bile tutarlı bir işlem sağlar.

Basınç Verimliliği ve Sistem Tepki Hızında İlerlemeler

Bugünün ekipmanları, sistemin şu anda neye ihtiyaç duyduğunu gerçekten algılayan yük hissedici pompalar içerir ve bu da geçen yıl Off-Highway Research'e göre eski sabit deplasmanlı modellere kıyasla yaklaşık %27 oranında enerji israfını azaltır. Valfler ayrıca elektronik olarak kontrol edilir ve milisaniyeler içinde ayarlamalar yaparak her şeyin çok daha düzgün hareket etmesini sağlar. Sentetik ester akışkanlardan da bahsetmemiz gerekir; bu akışkanlar sıcaklık -40 derece ile 250 Fahrenheit derece arasında değiştiğinde bile kıvamını korur. Tüm bu güncellemeler, modern römorkların bakım gerektirmeden yaklaşık iki kat daha fazla kaldırma işlemi yapabilmesi anlamına gelir ve aynı zamanda hidrolik sıvı tüketiminde genel olarak yaklaşık %18 oranında azalma sağlar. Bence oldukça etkileyici şeyler.

Dökme Römork Hidrolik Sisteminin Temel Bileşenleri

Ana Bileşenler: Hidrolik Sıvı, Pompa, Silindir, Valf ve Depo

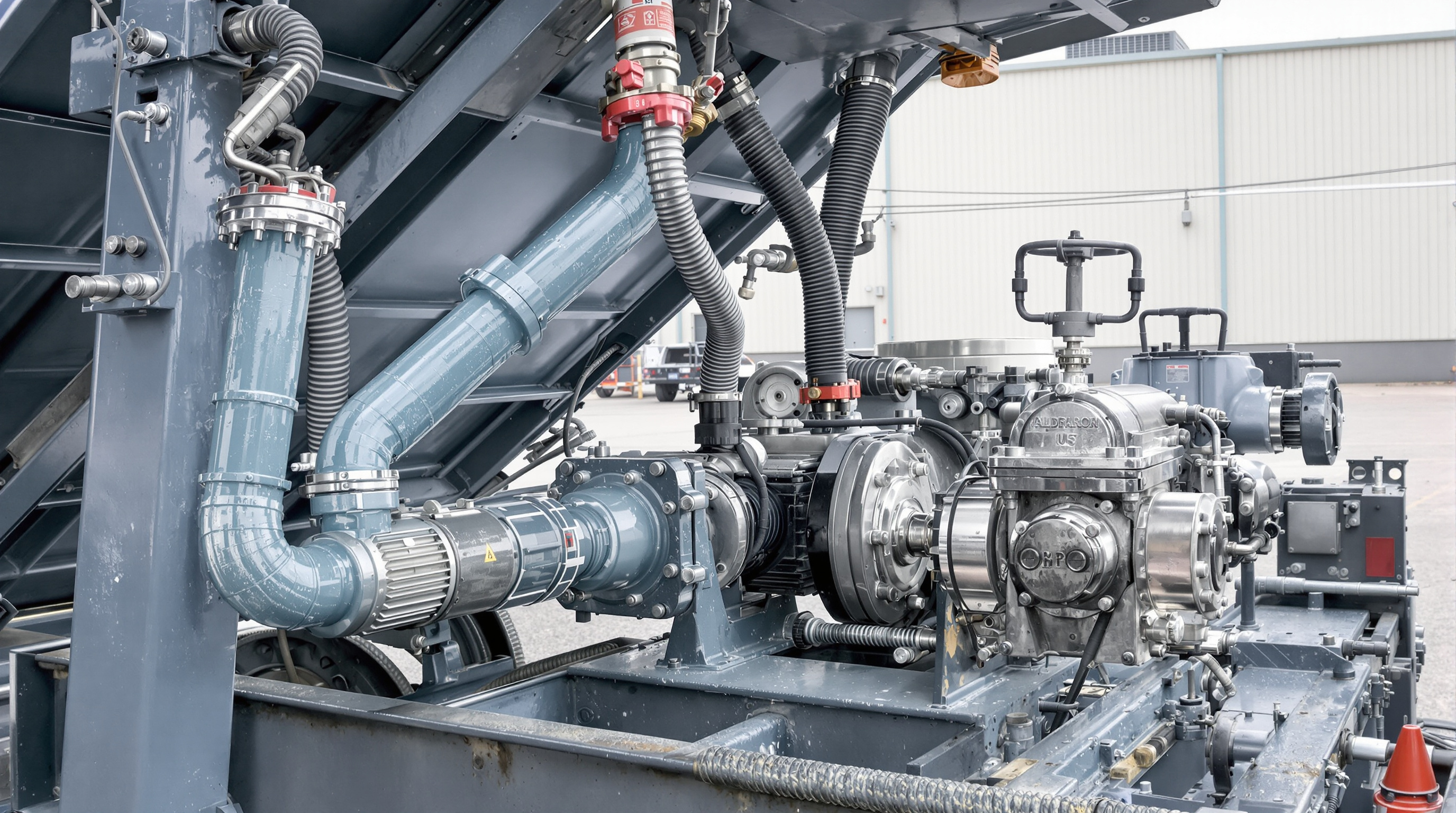

Her dökme römork hidrolik sistemi, uyum içinde çalışan beş ana parçaya dayanır. Hidrolik sıvısı, sistemin içinde güç iletmek ve hareketli parçaların iyi bir şekilde yağlanmasını sağlamak olmak üzere iki görevi birlikte üstlenir. Sentetik sıvılar zorlu çalışma koşullarına maruz kaldığında yaklaşık %40 daha uzun ömürlüdür ve bu nedenle zorlu ortamlar için düşünmeye değerdir. Pomplar, dişli tipi ya da pistonlu olabilir, motorun mekanik enerjisini alır ve basınçlı hidrolik akışa dönüştürür. Daha sonra silindirler, tüm bu basıncı alır ve römork yatağının yukarı doğru eğildiğini gördüğümüz gerçek kaldırma hareketine çevirir. Yönlendirme kontrol valfleri, akışkanın nereye gideceğini belirleyen trafik polisi gibi çalışır ve rezervuar ise ekstra sıvıyı depolarken aynı zamanda işlemler sırasında ısınan sistemin soğumasına da yardımcı olur. Her şey doğru şekilde bağlandığında elde edilen, ülke genelindeki iş sahalarında günbegün gerçekleştirilen görevleri yerine getirmesi gereken sistemler göz önüne alındığında oldukça etkileyici olan 3.000 pound/inç kare'yi aşan basınçlara dayanabilen kapalı bir sistemdir.

Sistem Performansında Hortumlar, Filtreler, Aktüatörler ve Pistonların Fonksiyonu

Çelik örgülü yüksek basınç hortumları parçalar arasında sıvı taşır ve genellikle sistemde normalde karşılaşılanın dört katı kadar basınca dayanacak şekilde üretilir. Çok aşamalı filtreler 3 mikrona kadar küçük partikülleri tutar ve bu önemlidir çünkü hidrolik sistemlerdeki sorunların yaklaşık üçte biri sisteme toz girmesinden kaynaklanır. Bu çift yönlü çalışan pistonlar ileri ve geri hareketlerde düzgün hareket etmeyi sağlar ve aktüatörler iş tezgâhında her şeyin doğru konumda kalmasını sağlar. Yeni kendini temizleyen filtreler özellikle tozun her yerde olduğu inşaat sahaları gibi ortamlarda bakım gereksinimlerini yaklaşık %30 oranında azaltmıştır. Bakım ekipleri bu özelliği çok sever çünkü temizlik için duruş süreleri daha az olur.

Vaka Çalışması: Yoğun Kullanılan Damperli Römorklarda Sık Karşılaşılan Bileşen Arızaları

2023 yılında yaklaşık 200 yoğun kullanılan dökme römorktan alınan verilere bakıldığında sürekli tekrarlanan bazı ortak sorunlar ortaya çıktı. En büyük sorun, her 10 arızadan neredeyse 4'ünde görülen silindir contalarının aşınmasıydı. Bunlar genellikle montajdan 18 ile 24 ay arasında arızaya başlıyordu. Ardından, ekstrem hava koşullarında operatörlerin doğru hidrolik sıvısını kullanmaması sonucu meydana gelen pompa kavitasyonu tüm arızaların yaklaşık %22'sine neden oluyordu. Sorunların %15'ini ise zamanla sızıntıya neden olacak şekilde montaj noktalarına sürtünen hortumlar oluşturuyordu. İyi haber, bakım ihtiyaçları için erken uyarı sistemleri sayesinde beklenmedik durma süresini neredeyse üçte ikna kadar azaltan izleme sensörleriyle donatılmış yeni nesil römorklardan geldi. Bu tür proaktif yaklaşım, maliyetli sürprizlerle karşılaşmadan operasyonların sorunsuz devam etmesinde büyük fark yaratıyor.

Bileşen Tasarımında Dayanıklılık ile Sistem Basitliğinin Dengelenmesi

Üreticiler, korozyona eğilimli alanlarda dayanıklılığı artırmak için 304 kalite paslanmaz çelik kullanırken sahada onarılabilir yapılandırmalara öncelik verir. Endüstriyel eşdeğerlerine göre %30 daha az bağlantıya sahip basitleştirilmiş valf blokları, yüksek titreşimli ortamlarda daha iyi performans gösterir. Modüler pompa grupları, tam sökme işlemi gerektirmeden hızlı değişim imkanı sunar ve filo bakım çalışmalarında onarım süresini %45 oranında kısalttığı kanıtlanmıştır.

Dökme Römorklar İçin Hidrolik Pompa Tipleri ve Güç Kaynakları

Hidrolik Pompanın Sistem Çalışmasını Nasıl Sürdürüdüğü

Herhangi bir hidrolik sistemin kalbinde, mekanik enerjiyi akışkan basıncına dönüştürerek diğer tüm bileşenleri çalıştıran pompa bulunur. Bu temel işlem, kapalı bir akışkana uygulanan basıncın her yöne eşit şekilde iletildiğini belirten Pascal prensibine dayanır. Çoğu damper römorku, toz ve kir gibi yabancı maddelerle başa çıkma konusundaki dayanıklılıkları ve bakımının kolay olması nedeniyle dişli pompalara büyük ölçüde güvenir. Daha yüksek güç çıkışı gerektiren zorlu uygulamalarda ise pistonlu pompalar, çok daha yüksek basınçlar oluşturabilme yetenekleri nedeniyle tercih edilir. Geçen yılki akışkan gücü sektörü eğilimlerine göre, dişli pompalar, özellikle zorlu ve tozlu ortamlarda bile güvenilir performans sergilemeleri sebebiyle damperli kamyon montaj pazarının yaklaşık %62'sini oluşturmaktadır. Birçok operatör, sahada daha ucuz alternatiflerin yıllar içinde nasıl arızalandığını tecrübe etmiş olmaları nedeniyle bu pompalara kesinlikle öncelik vermektedir.

Güç Kaynağı Seçenekleri: PTO, Elektrikli ve Benzinli Çalışan Pomplar

Hidrolik pompaları çalıştıran üç ana güç kaynağı vardır:

- Güç Aktarma Mili (PTO) : Çekici aracın şanzımanına doğrudan bağlanır, sık tekrarlı kullanım için en uygundur

- Elektrik : Römorkun bataryasıyla çalışır, hafif kullanım için idealdir (<günde 15 kaldırma işlemi)

- Benzinle çalışan : Bağımsız bir motora sahiptir ve uzak yerlerde veya yoğun işlemlerde yüksek debi sağlar (saatte 25 galona kadar)

Saha testleri, benzinle çalışan pompaların donma altı sıcaklıklarda %94 verim koruduğunu göstermiştir; aynı koşullarda PTO sistemleri %78 performans düşüşü yaşamıştır.

Dökme Römork Kullanım Amacına ve Çevresel Koşullara Göre Doğru Pompanın Seçimi

Pompa seçimi, toplam izin verilen ağırlık (GVWR) ve operasyonel taleplerle uyumlu olmalıdır:

- Dişli pompalar, çoğu standart römork için uygundur (<14.000 lbs GVWR)

- Pistonlu pompalar, çift dingilli üniteler için önerilir (>20.000 lbs)

- Elektrikli pompalar, günde 8'den az kaldırma işlemi yapılan şehir içi teslimatlar için iyidir

Aşırı soğuklarda (-20°F), kanatlı pompalar dişli modellere göre daha iyi performans gösterir ancak sentetik sıvılar gerektirir. Sektör verileri, doğru pompa seçiminin hidrolik arızaları %40 oranında azalttığını göstermektedir (Ekipman Bakım Raporu, 2023).

Hidrolik Kaldırma Mekanizmalarının Türleri ve Bakım En İyi Uygulamaları

Tek Etkili ve Çift Etkili Silindirler: Performans ve Kullanım Alanları

Tek etkili silindirler, kaldırma işlemi için hidrolik basıncı kullanır ve geri çekilme işlemini yerçekimine bırakır; bu da yük ağırlıklarının tutarlı olduğu römorklar için maliyet açısından verimli ve etkili hale getirir. Çift etkili silindirler ise her iki yönde de basınç uygular ve endüstriyel uygulamalarda dengesiz veya değişken yüklerin taşınmasında daha yüksek kontrol ve hassasiyet sunar.

Makas Lift ile Teleskopik Lift: Verimlilik ve Uygulama Açısından Farklılıklar

Makaslı vinçler, baş üzerinde fazla yer olmayan dar alanlarda dikey olarak yukarı çıkarma işlerinde oldukça etkilidir ve genellikle yaklaşık 3,6 metre yüksekliğe ulaşır. Bu tür vinçler genellikle tavan yüksekliğinin sınırlı olduğu depolar veya bakım alanlarında görülür. Diğer yandan teleskopik vinçler daha çok yatayda uzanmaya ve malzemeleri noktalar arasında hızlı bir şekilde taşımaya odaklanır. Özellikle büyük miktarlardaki malzemelerin uzun mesafelere taşınmasında üstün performans gösterir. Geçen yıl yapılan bir araştırma, bu teleskopik modellerin çakıl veya kum taşıma işlerinde geleneksel yöntemlere kıyasla yük boşaltmada yaklaşık %18 daha hızlı olduğunu göstermiştir. Bu hız avantajı, ağır malzemeyle sürekli çalışan inşaat sahaları için özellikle değerli hale getirir.

Hidrolik Silindir Hizalama ve Kaldırma Döngüsü Verimlilik Kriterleri

Doğru silindir hizalaması, piston çubuğu çizilmesini %37 oranında azaltır (Fluid Power Journal 2022). Operatörler paralelliği ayak başına 0,002 inç içinde doğrulamalı ve döngü sürelerini izlemelidir—iyi bakımlı sistemler, kasaba boyutuna bağlı olarak tam boşaltımı 15-25 saniye arasında tamamlar.

Sıvı Seviyelerinin Korunması, Havanın Uzaklaştırılması ve Sistemin Havasının Alınması

Hidrolik sıvıyı üretici tarafından belirtilen ISO kalitesine göre haftalık olarak kontrol edin. Servis sonrası veya mevsimsel sıcaklık değişimleri sırasında özellikle silindir hava tahliye valflerini kullanarak sistemin havasını alın. Kirlilik riskini en aza indirmek için filtreleri her 300-500 çalışma saatinde değiştirin.

Sentetik ve Geleneksel Hidrolik Sıvıları: Avantajlar, Dezavantajlar ve Öneriler

Sentetik sıvılar aşırı sıcaklıklarda (-40°F ile 250°F arası) güvenilir şekilde çalışır ancak geleneksel mineral yağlardan 2,3 kat daha fazla maliyet oluşturur. 200°F'nin altında çalışan çoğu dökme römork için, yüksek kaliteli anti-aşınma (AW) hidrolik sıvıları, bakım aralıkları arasında yeterli termal stabilite, oksidasyon direnci ve korozyon koruması sunar.

SSS

Pascal Kanunu nedir ve dökme römorklarda bulunan hidrolik sistemlere nasıl uygulanır?

Pascal Kanunu, kapalı bir akışkana uygulanan basıncın her yönde eşit olarak iletildiğini belirtir. Hidrolik sistemlerde bu prensip, dökme römork kasalarının kaldırma ve indirme işlemlerinde tutarlı ve öngörülebilir çalışmasını sağlar.

Dökme römorklarda bulunan hidrolik sistemler ne sıklıkla bakımlarının yapılması gerekir?

Genellikle her 500 işletme saatinde bakım kontrollerinin yapılması önerilir. Bu işlem, hidrolik sıvı seviyelerinin kontrol edilmesini, sistemin hava almasının önlenmesi için havasının alınmasını ve kirlenme sorunlarından kaçınmak amacıyla filtrelerin değiştirilmesini içerir.

Damper römorklarda hidrolik pompalar için önerilen güç kaynakları nelerdir?

Güç kaynaklarına sık döngülü işlemler için Şafttan Güç Alımı (PTO) sistemleri, hafif kullanım için elektrikli sistemler ve uzak mesafelerde ya da yoğun operasyonlarda yüksek debi sağlayan gazla çalışan sistemler dahildir.

Bir damper römorkunun hidrolik sisteminin temel bileşenleri nelerdir?

Temel bileşenler, hidrolik basıncı ve hareketi etkili bir şekilde yönetmek için birlikte çalışan hidrolik sıvısı, pompalar, silindirler, valfler ve rezervuarlardır.

Damper römorklarda hidrolik sistem arızalarının yaygın nedenleri nelerdir?

Yaygın nedenler arasında silindir contası aşınması, yanlış sıvı kullanımı nedeniyle pompa kavitasyonu ve sızıntılara yol açan hortum aşınması yer alır. İzleme sensörleri ve erken uyarı sistemleri beklenmedik arızaları en aza indirmeye yardımcı olabilir.

İçindekiler

- Dökme Römorklarda Hidrolik Sistemlerin Rolü ve Avantajları

- Dökme Römorklarda Hidrolik Çalışmanın Temel İlkeleri

-

Dökme Römork Hidrolik Sisteminin Temel Bileşenleri

- Ana Bileşenler: Hidrolik Sıvı, Pompa, Silindir, Valf ve Depo

- Sistem Performansında Hortumlar, Filtreler, Aktüatörler ve Pistonların Fonksiyonu

- Vaka Çalışması: Yoğun Kullanılan Damperli Römorklarda Sık Karşılaşılan Bileşen Arızaları

- Bileşen Tasarımında Dayanıklılık ile Sistem Basitliğinin Dengelenmesi

- Dökme Römorklar İçin Hidrolik Pompa Tipleri ve Güç Kaynakları

-

Hidrolik Kaldırma Mekanizmalarının Türleri ve Bakım En İyi Uygulamaları

- Tek Etkili ve Çift Etkili Silindirler: Performans ve Kullanım Alanları

- Makas Lift ile Teleskopik Lift: Verimlilik ve Uygulama Açısından Farklılıklar

- Hidrolik Silindir Hizalama ve Kaldırma Döngüsü Verimlilik Kriterleri

- Sıvı Seviyelerinin Korunması, Havanın Uzaklaştırılması ve Sistemin Havasının Alınması

- Sentetik ve Geleneksel Hidrolik Sıvıları: Avantajlar, Dezavantajlar ve Öneriler

+86-13969627783

+86-13969627783